Адсорбция углекислого газа водой

Абсорбция диоксида углерода (CO2) водой имеет промышленное значение для очистки некоторых газов высокого давления, в частности, применяемых для синтеза аммиака. Водная очистка представляет собой типичный процесс физической абсорбции. Основными преимуществами воды как абсорбента для удаления примесей из газа является ее доступность и дешевизна. Применение любого абсорбента, кроме воды, связано с необходимостью создания герметичной системы и рекуперации, т.к. в процессе очистки он улетучивается и отходящие газы загрязняют атмосферу. Воду можно применять в простых скрубберах с меньшей опасностью утечки газа и во многих случаях без рециркуляции со сбросом насыщенного раствора. Часто, чтобы увеличить растворимость CO2 в воде, процесс проводят при повышенном давлении.

Принципиальная схема процесса приведена на рис. 5.1.

Рис. 5.1. Схема установки для очистки газа от диоксида углерода водой

1 — абсорбер; 2 — рекуперационная турбина; 3 — десорбер

В простейшем варианте установка состоит только из абсорбера 1, работающего при повышенном давлении, десорбера 3, в котором вследствие снижения давления из воды выделяется CO2. На схеме показана также рекуперационная турбина 2, позволяющая ис-пользовать часть энергии пу-тем снижения давления жидкости и последующего расширения абсорбированного газа.

Такой процесс обычно применяется для очистки газов с парциальным давлением CO2 более 3,4 атм, так как только при таком давлении достигается эффективная поглотительная емкость воды. Так как газы синтеза аммиака обычно содержат около 25% CO2, этот фактор практически ограничивает применимость процесса системами, избыточное давление абсорбции в которых выше примерно 14 атм.

Основные преимущества водной очистки: простота конструкции установки, отсутствие теплообменников и кипятильников; отсутствие расхода тепла; дешевизна растворителя; отсутствие паров дорогого или токсичного растворителя, переходящего в газовую фазу.

Основные недостатки процесса водной абсорбции: чрезмерно большие потери газа при высоком давлении вследствие значительного

Источник

Физико-химические основы сатурации воды

Сатурацией называется процесс искусственного насыщения воды углекислым газом. Основой данного процесса является способность углекислого газа при взаимодействии с водой образовывать водный раствор.

Растворение газа в жидкости — абсорбционный процесс, в котором жидкость является абсорбентом, а газ — абсорбтивом. О механизме абсорбции наиболее отчетливое представление дает так называемая пленочная теория. Согласно этой теории на поверхности раздела двух фаз, жидкой и газообразной, имеется пограничный слой, который состоит из двух прилегающих друг к другу пленок. Одна из них состоит из молекул газа, другая пленка — из молекул жидкости. Газо-жидкостные пленки оказывают основное сопротивление прохождению газа из одной фазы в другую. В основной массе каждой фазы концентрация газа вследствие конвекции постоянна, в то время как в газо-жидкостных пленках, состоящих из молекул, весьма медленно перемещающихся, нет конвекционных токов и движение газа через них происходит путем диффузии вследствие разности концентраций абсорбтива в жидкой и газообразной фазах (рис. 1).

Рис. 1. Схема диффузии газа через газовую и жидкостную пленки: Рр- парциальное давление и Ср- концентрация газа на поверхности раздела фаз; Рr- парциальное давление газа в газовой фазе; Сж-концентрация газа в жидкой фазе.

Растворимость газа в жидкости характеризуется коэффициентом абсорбции. Он показывает, какой объем газа растворяется в единице объема растворителя. Следовательно, коэффициент абсорбции а — это число объемов газов, поглощаемых одним объемом жидкости при парциальном давлении газа 101,3 кн/м 2 (760 мм рт. ст.) и температуре 0°С:

где v и V — объем газа и жидкости.

Растворимость газа в воде может характеризоваться также количеством газа (в г), растворяющимся в 100 г воды при общем давлении газа и паров воды 101,3 кн/м 2 (760 мм рт.ст.). Углекислый газ частично химически взаимодействует с водой, образуя угольную кислоту, которая диссоциируется на карбонат- и бикарбонат-ионы:

Равновесие этой системы сильно смещено влево, так как углекислота соединение нестойкое и легко распадается на углекислый газ и воду.

В табл. 1 приводятся данные о растворимости некоторых газов в воде.

Таблица 1. Коэффициенты абсорбции газов при температуре 0°С.

Газ

Коэффициент абсорбции а в м 3 /м 3

Коэффициент абсорбции q в г/100 г

Источник

Привет студент

Удаление углекислого газа

Удаление углекислого газа

Регенеративные удаления углекислого газа

В качестве регенеративных сорбентов в настоящее время используется несколько способов очистки атмосферы от СО2, отличающихся друг от друга характером взаимодействующих фаз, температурой, необходимостью создания искусственного силового поля или градиента концентраций.

В системах газ — твердое тело в качестве адсорбента применяются молекулярные сита, синтетические цеолиты, обладающие избирательной поглощающей способностью по отношению к углекислому газу. Процесс адсорбции протекает независимо от действия силы земного притяжения и может быть осуществлен в условиях реального космического полета. Практическое применение могут найти следующие способы очистки атмосферы от углекислого газа: адсорбция с использованием синтетических цеолитов, физические, абсорбция при осуществлении электрохимических процессов.

При адсорбции СО2 синтетическими цеолитами регенерацию можно осуществить путем использования различных методов и средств: космического вакуума, вакуума и повышенной температуры, уменьшением парциального давления СО2 над слоем адсорбента в токе инертного газа, вакуума и повышенной температуры с последующим компремированием СО2 до нормального давления.

В зависимости от способа регенерации кислорода, определяемого длительностью полета, выбирается тот или иной способ десорбции СО2. При использовании запасов кислорода целесообразно применять вакуумную и термовакуумную десорбцию СО2 в космическое пространство.

К физическим методам очистки атмосферы от СО2 относятся вымораживание, центрифугирование, диффузия.

Разработка методов очистки, основанных на вымораживании и центрифугировании, находится в стадии расчетно-теоретических исследований. Диффузионный же способ очистки атмосферы от СО2 является малоэнергоемким, простым и перспективным.

Абсорбция СО2 при осуществлении электрохимических процессов отличается непрерывностью процесса и одновременным получением кислорода из воды и углекислого газа. Очистка атмосферы от СО2 обеспечивается путем хемосорбции конечными продуктами электролиза, образующимися в катодном пространстве в электролизных установках при осуществлении электролиза водных растворов карбонатов, сульфатов и расплавов щелочных металлов.

Удаление и концентрирование СО2 путем адсорбции с применением синтетических цеолитов

Наиболее распространенными регенерируемыми сорбентами углекислого газа в настоящее время считаются цеолиты (молекулярные сита), представляющие собой синтетический гидратированный алюмосиликат с различными присадками окислов щелочных металлов. Цеолиты — пористые гранулированные вещества с гранулами размером 3— 5 мм и порами в них в несколько ангстрем. При физической адсорбции адсорбируемость различных веществ существенно зависит от пористой структуры адсорбентов. В наиболее мелких порах адсорбентов, так называемых микропорах, размеры которых сравнимы с размерами адсорбируемых молекул, происходит перекрывание входа в пору полями адсорбционных сил, которые создаются противоположными стенками пор. В результате в порах происходит повышение адсорбционных потенциалов и возрастание дифференциальных теплот адсорбции, что приводит к значительному увеличению адсорбции. Этим же объясняется и исключительная селективность определенных форм цеолитов с определенными структурными характеристиками в поглощении ив газовой смеси только определенной ее составляющей, размеры молекулы которой близки к размерам микропор.

Например, цеолиты типа А и X имеют существенные, ярко выраженные особенности: строгое постоянство размеров пор для каждого типа; бидисперсный характер первичной пористой структуры кристаллов — две разновидности пор, соответствующие большим и малым полостям в структуре алюмосиликатных скелетов; взаимосвязь пор, осуществляемую через узкие окна, которыми определяется проникновение в поры адсорбируемых молекул; образованную ионами кислорода поверхность алюмосиликатного скелета (поверхности собственно пор). Положительно заряженные ионы алюминия и кремния расположены в глубине алюмосиликатного скелета.

Свободные полости между элементарными кристаллами и конгломератами кристаллов образуют вторичную пористость гранулированных цеолитов. Размеры этих полостей могут колебаться в широких пределах и зависят как от размеров самих кристаллов, так и от характера упаковки. По данным М. М. Дубинина, эквивалентные радиусы вторичных пор лежат в интервале от нескольких десятков до сотен тысяч ангстрем.

В таких порах, значительно отличающихся по размерам, естественно, различны коэффициенты диффузии и массоперенос составляющих газовой смеси, находящихся под блокирующим воздействием адсорбционных полей.

Коэффициенты диффузии во вторичной пористости зависят от условий получения и гранулирования цеолитов, а также от условий адсорбции: в вакууме или из потока газа-носителя, находящегося при малом или высоком давлении.

Природа адсорбционных сил и кинетика адсорбции на цеолитах зависит от многих факторов и имеет весьма сложный характер.

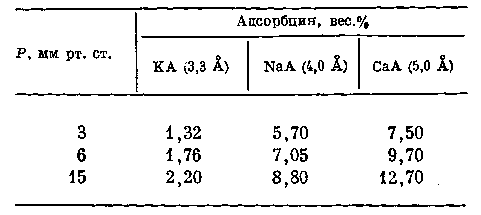

Адсорбция углекислого газа на калиевом, натриевом и кальциевом цеолитах при 20° С представлена в табл. 2.

Из данных табл. 2 видна четкая зависимость адсорбции от размера окон элементарных полостей кристаллической структуры.

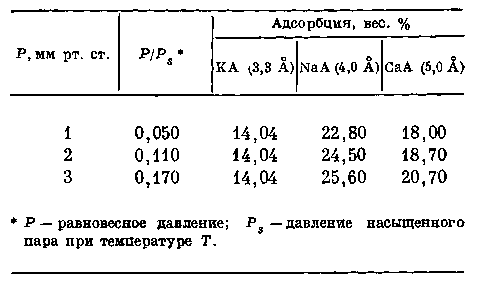

Размер окон элементарных полостей кристаллической структуры цеолитов доступен для молекул воды. Критический диаметр молекул воды соизмерим с размером окон адсорбционных полостей синтезированных кристаллических алюмосиликатов (табл. 3).

Таблица 2. Адсорбция углекислого газа (3,2 А) на калиевом, натриевом и.кальциевом цеолитах при температуре 20° С

Изотермы адсорбции на цеолитах уже при очень низких концентрациях водяных паров круто поднимаются. Синтетические цеолиты — это адсорбенты с весьма тонкими порами. За счет наложения полей противоположных стенок в тонких порах резко выражен эффект адсорбционного потенциала, что приводит к высокой адсорбционной емкости при низких концентрациях адсорбата. В силу этого синтетические цеолиты — хорошие осушители; по своим осушающим свойствам они значительно превосходят силикагели.

Регенерация цеолита осуществляется при его подогреве до определенной температуры и вакуумировании. При этом отдельные марки цеолитов могут выдержать значительное число циклов регенерации.

Применение цеолитов для поглощения и концентрирования углекислоты следует считать перспективным.

В настоящее время имеются лабораторные установки, в которых с успехом применяются цеолиты для поглощения углекислоты и вредных примесей.

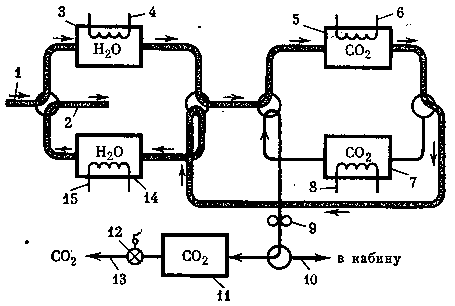

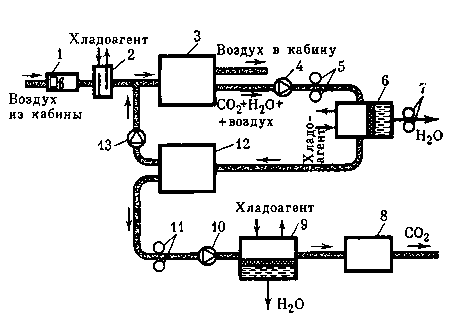

Принципиальная схема системы очистки атмосферы от углекислого газа, основанная

Таблица 3. Адсорбция паров воды (2,6 А) накалиевом, натриевом и кальциевом цеолитах при температуре 20° С

Рис. 14. Принципиальная схема системы удаления углекислого газа на основе синтетических цеолитов

1 — воздух из кабины,

2 — воздух в кабину,

3,14 — адсорберы воды,

4,15 — нагреватели адсорберов воды,

5,7 — адсорберы СО2,

6, 8 — нагреватели адсорберов СО2,

9 — вакуумный насос,

10 — воздух в кабину,

13 — выход концентрированного СО2 в блок

утилизации на использовании синтетических цеолитов, представлена на рис. 14.

По данной схеме воздух из кабины проходит через адсорбер воды 5, освобождаясь от излишней влаги, далее в адсорбер СО2 5. Воздух, очищенный от углекислого газа, направляется на десорбцию в адсорбер воды, нагретый до определенной температуры, затем увлажненный воздух поступает в кабину (2).

В этот же период времени в адсорбере 7 осуществляются термовакуумная десорбция углекислого газа и сбор его в хранилище 11.

По данным ряда авторов, два патрона, наполненные цеолитом, весом 2,26 кг, работающие циклично в режиме сорбции и десорбции, обеспечивают удаление углекислого газа, выделяемого при дыхании человеком. Время сорбции одного патрона — примерно 100 мин. Вес всей системы удаления СО2 составляет 14 кг. Потребляемая мощность на регенерацию (подогрев и вакуумирование) — примерно 700 вт, а на охлаждение — примерно 400 вт. Система очистки атмосферы от СО2, основанная на применении синтетических цеолитов, с успехом использовалась на американской орбитальной станции «Скайлэб» и надежно функционировала в условиях реального космического полета.

Удаление и концентрирование СО2 путем вымораживания.

При абсолютном давлении 760 мм рт. ст. двуокись углерода переходит в твердое состояние при температуре —78,9° С. Тройная точка двуокиси углерода соответствует температуре —56,6° С и абсолютному давлению 5,28 кг/см 2 .

Ниже этого давления и температуры двуокись углерода переходит в твердое состояние, минуя жидкую фазу. Парциальное абсолютное давление двуокиси углерода при наиболее высоких давлениях в воздухоразделительных аппаратах может достигать величины 0,06 кгс/см 2 . Поэтому выделение двуокиси углерода из воздуха в аппарате возможно только в твердом виде.

Вымораживание двуокиси углерода производится в регенераторах или в специальных теплообменниках-вымораживателях. Применяются различные конструкции выморажи-вателей: плоские (установки П. JI. Капицы), витые трубчатые высокого давления с прохождением очищаемого воздуха внутри трубок, низкого давления с прямыми трубками и прохождением очищаемого воздуха в меж-трубном пространстве.

Для достижения заданной степени очистки воздуха процесс вымораживания СО2 должен осуществляться при тепловом режиме, обеспечивающем кристаллизацию СО2 только на холодной стенке без выпадения снега в потоке воздуха. В этом случае количество СО2 в очищенном воздухе будет равно или меньше содержания СО2 в воздухе при насыщении для данной температуры и давления. Разность температур воздуха и холодной стенки не должна превышать 30° С, а скорость потока воздуха во избежание срыва инея со стенок и уноса кристаллов с СО2 должна быть не выше 3 м/сек. Вымораживание двуокиси углерода начинается в том сечении теплообменного аппарата, где температура воздуха равна температуре точки росы СО2 в воздушном потоке.

Продолжительность работы вымораживателя до его заполнения пропорциональна его максимальной удельной нагрузке, т. е. количеству СО2 в кг/м*час, высаживающейся в наиболее напряженном сечении. Для приближения максимальной удельной нагрузки к средней нагрузке следует подбирать такое соотношение потоков, чтобы разность температур на теплом конце вымораживателя не превышала среднелогарифмической разности температур.

В системах обеспечения жизнедеятельности экипажей космических кораблей или планетных станций метод вымораживания углекислого газа может найти практическое применение благодаря простоте организации технологического процесса и аппаратурного оформления.

В реальных системах, естественно, вымораживатель будет состоять из двух контуров. В одном будет осуществляться удаление СО2 из воздуха, а в другом — преобразование углекислоты в газообразное состояние.

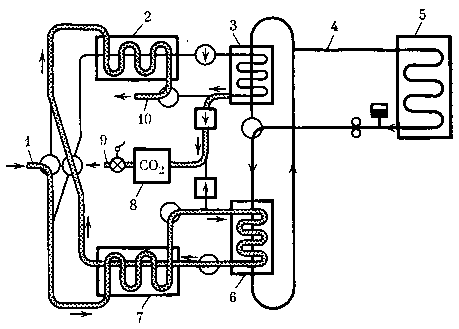

Принципиальная схема системы очистки атмосферы от углекислого газа вымораживанием представлена на рис. 15.

Воздух из кабины поступает в холодильник-теплообменник 7, где он освобождается от паров влаги, далее в углекислотный холодильник-теплообменник 6, в котором осуществляется вымораживание углекислого газа.

Воздух, очищенный от углекислого газа и паров воды, поступает на десорбцию в водяной холодильник-теплообменник 2 и далее в кабину (10). Одновременно с этим осуществляются десорбция СО2 в блоке 3 и его складирование в хранилище 8.

Удаление и концентрирование СО2 путем диффузии через селективные мембраны

Осуществление процесса очистки атмосферы от СО2 путем применения селективных мембран представляется в настоящее время разумным технологическим решением, отличающимся непрерывностью процесса и малым энергопотреблением. Определяющей движущей силой процесса в аппаратах с селективными мембранами является градиент концентраций по СО2, т. е. разница концентраций СО2 во входящем воздушном потоке и в потоке по другую сторону мембраны. Реализация эффективного удаления СО2 из воздуха кабины обеспечивается за счет выбора высокоселективных мембран, являющихся ответственными за массоперенос СО2, а также вариацией давления и инертными добавками (водород, парогазовая смесь) в концентрационной полости диффузионных аппаратов, обеспечивающих необходимую скорость переноса молекул СО2.

Принципиальная схема очистки атмосферы от СО2 с применением селективных мембран представлена на рис. 16.

Организация технологического процесса очистки атмосферы от СО2 построена по принципу последовательного концентрирования

Рис. 15. Принципиальная схема удаления углекислого газа вымораживанием

1 — воздух из кабины,

2,7 — водяные холодильники-теплообменники,

3, в — углекислотные холодильники-теплообменники,

4 — циркуляция жидкостного хладоносителя,

5 — космический радиатор-теплообменник,

8— хранилище углекислого газа,

9 — выход углекислого газа в блок утилизации,

10 — воздух в кабину

Рис. 16. Принципиальная схема очистки атмосферы от СО2, основанная на использовании диффузии СО2 через селективные мембраны

1 — воздух из кабины,

3, 12 — диффузионные аппараты,

4, 10, 13 — обратные клапаны,

5, 7, 11 — компрессоры,

6, 9 — теплообменник-влагоотделитель,

путем применения двух диффузионных аппаратов 3, 12 и использования парогазовой смеси с последовательным удалением влаги в теплообменниках-влагоотделителях 6, 9.

В последних удаление влаги из парогазовой смеси целесообразно осуществлять в условиях динамической невесомости путем использования капиллярно-пористых элементов. Расположение обратных клапанов обеспечивает строго направленную циркуляцию парогазовой смеси и очищаемого от СО2 воздушного потока.

Данный способ очистки атмосферы от СО2 в настоящее время все в большей степени привлекает исследователей, поскольку обладает существенными преимуществами — простотой и малой энергоемкостью.

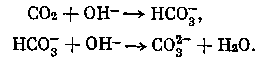

Удаление и концентрирование СО2 путем абсорбции при электролизе растворов солей Хемосорбция углекислого газа гидроокисью проходит без затраты какой-либо дополнительной энергии. Взаимодействие гидроокисей с СО2 с образованием карбоната можно представить уравнением мется скоростью диффузии углекислого газа, скоростью диффузии активной части католита из основной массы жидкости и скоростью химической реакции.

При очень большой скорости реакции можно считать, что она протекает в узкой реакционной зоне, расположенной в пределах диффузионной пленки, причем скорость процесса в этом случае определяется скоростью диффузии углекислого газа и активной части католита в данной зоне. При большой скорости необратимой реакции, когда ее можно считать мгновенной, газ, реагируя с жидкостью, образует в жидкостной пленке слой, состоящий из продуктов реакции. Этот слой изолирует газовую фазу от активной части католита, и дальнейший процесс абсорбции происходит, с одной стороны, по мере диффузии углекислого газа через этот изолирующий слой и, с другой стороны, по мере диффузии активной части католита из активной массы жидкости.

По мнению некоторых исследователей, реакция взаимодействия углекислого газа с гидроокисью (NaOH, КОН) протекает с большой скоростью.

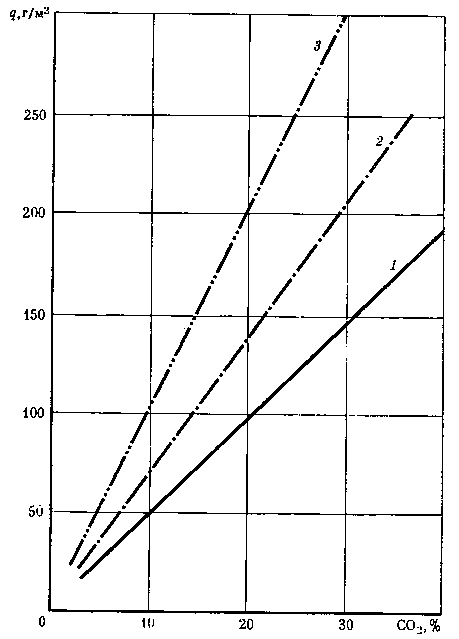

Можно полагать, что зависимости, выведенные на основании исследований по скорости абсорбции углекислого газа в NaOH при барботаже, будут характеризовать абсорбцию в наших условиях. Граничные условия абсорбции при барботаже и общие закономерности будут проявляться и при абсорбции в отсутствие силы тяжести. На рис. 17 представлена зависимость абсорбционной емкости водных растворов NaOH от концентраций углекислого газа и NaOH.

Из рис. 17 видно, что с увеличением концентрации СО2 скорость абсорбции увеличивается, а с увеличением концентрации NaOH возрастает количество поглощенной СО2.

В ряде исследований показано, что абсорбция углекислого газа растворами NaOH и КОН протекает совершенно идентично и приведенный коэффициент скорости процесса, учитывающий физические свойства абсорбента, оказывается равным в обоих случаях. Движущей силой процесса является концентрация активного абсорбента в жидкости.

Для осуществления процесса десорбции необходимо учитывать, что устойчивое состояние бикарбоната в растворе характеризуется граничными условиями: бикарбонат выпадает в осадок при температуре 60—70° С и концентрации, превышающей 30—33%.

Известно также, что десорбция более интенсивно протекает при температуре 110° С.

По мнению некоторых авторов, данная реакция протекает не мгновенно, а с определенной скоростью, и поэтому поглощение СО2 следует рассматривать как процесс, идущий в две стадии:

в котором вторая реакция протекает мгновенно, а первая идет с конечной скоростью.

При электролизе раствора карбоната калия в прианодном пространстве образуется бикарбонат калия, который при нагревании распадается:

При электролизе раствора сульфата натрия в прианодном пространстве образуется серная кислота, которая при контакте с продуктом реакции абсорбции — карбонатом натрия — химически взаимодействует с ним:

Углекислый газ выделяется в концентрированном виде, а остальные продукты реакции направляются обратно в электролизер. Следует отметить, что данная реакция протекает без подогрева, поэтому при проведении электролиза сульфата натрия энергия затрачивается только на сам процесс электролиза.

При абсорбции католитом углекислого газа последний вступает в химическую реакцию с активной частью католита.

При электролизе сульфатов каких-либо граничных условий для католита и анолита не существует, т. е. их концентрация может быть любой, а температура будет определяться соответствующими условиями проведения электролиза.

В абсорбционных процессах участвуют две фазы — жидкая и газовая и происходит переход веществ от газовой фазы в жидкую.

В процессе, обратном абсорбции, при выделении растворенного газа из раствора происходит переход вещества из жидкой фазы в газовую.

Для устойчивой работы абсорбционно-десорбционных аппаратов необходимо соблюдать следующие основные условия: обеспечивать контакт жидкой и газообразной фаз; подводить католит и анолит к реакционным аппаратам; удалять продукты реакции из реакционных аппаратов; отделять газовую и парогазовую фазы от жидкой; подводить тепло к реагенту; отводить тепло от аппаратов.

В наземных условиях абсорбционные процессы осуществляются в специальных аппаратах, отличающихся друг от друга методом контактирования фаз. В пленочных аппаратах жидкость стекает в виде тонкой пленки, на поверхности которой и происходит соприкосновение фаз. Отекание жидкости обеспечивается за счет действия силы земного притяжения и, следовательно, в условиях невесомости будет нарушено. В аппаратах, работающих по принципу распыления жидкости в массе газа, соприкосновение фаз происходит на поверхности капель. В условиях невесомости соприкосновение фаз будет осуществляться, но отделение жидкой фазы от газообразной нарушится из-за отсутствия разности в удельном весе.

В барботажных аппаратах, работающих по принципу распыления газа в массе жидкости, соприкосновение газа с жидкостью происходит на поверхности пузырьков газа, проходящих через слой жидкости. В этом случае также будет затруднен процесс отделения газа от жидкости из-за отсутствия разности в удельном весе между контактирующими фазами.

Абсорберы поверхностного типа обеспечивают соприкосновение двух фаз за счет пропускания газа над свободной поверхностью неподвижной или медленно текущей жидкости. В условиях невесомости жидкость будет растекаться по стенкам аппарата, в результате чего по газоотводящим каналам пойдет газожидкостная смесь.

Рис. 17. Зависимость абсорбционной емкости (q) водных растворов едкого натрия от его концентрации и содержания углекислого газа в воздухе NaOH (в г*экв/л):

Следует отметить, что при использовании таких аппаратов в условиях невесомости, очевидно, будет затруднено подведение и отведение жидкой фазы, что также приведет к нарушению статики и кинетики абсорбции, т. е. равновесия между жидкой и газовой фазами и скорости процесса массообмена. Следовательно, наземные абсорбционные аппараты использовать в условиях невесомости нельзя.

При использовании десорбционных аппаратов (десорберов) в условиях невесомости для осуществления процесса перехода вещества из жидкой фазы в газовую, как и абсорбционных аппаратов, возникают проблемы, связанные с удержанием электролита в реакционном аппарате, с подведением и отведением жидкости, с разделением жидкой и газовой фаз. По этим причинам использовать наземные десорбционные аппараты в условиях невесомости также невозможно.

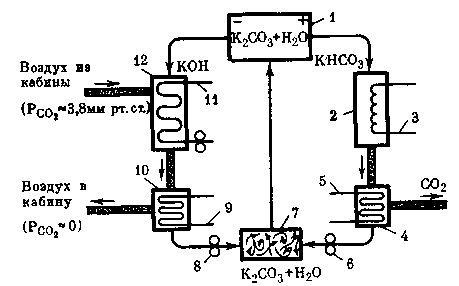

Рис. 18. Принципиальная схема абсорбции СО2 като-литом (КОН) и десорбции СО2 из анолита (КНСОз)

3 — нагревательный элемент,

5, 9, 11 — контуры хладоносителей,

6, 8 — щелочные насосы,

На основании исследований, проведенных С. Усыскиным и Р. Зигелем, установлено, что подведение тепла к десорберу и сам процесс выделения газа из жидкости при кипении в условиях ослабленного гравитационного поля или невесомости будут отличаться от аналогичных процессов в условиях Земли. При уменьшении интенсивности гравитационного поля, согласно теоретическим исследованиям, критический тепловой поток уменьшается. При пузырьковом кипении с ослаблением гравитационного поля уменьшается скорость свободно поднимающихся пузырьков и увеличивается их диаметр примерно пропорционально интенсивности поля в степени 1/3,5, т. е. при невесомости пленочное и пузырьковое кипение выглядят одинаково.

При рассмотрении данных процессов следует иметь в виду два критерия, касающихся процессов кипения: уровень нагрева, при котором динамические силы пузырьков преобладают и их величина оказывается достаточной для обеспечения удаления пузырьков с поверхности нагрева; скорость вынужденной конвекции, при которой силы сдвига вблизи поверхности нагрева преобладают и их величина является достаточной для удаления пара с поверхности нагрева.

Исследованиями С. Усыскина и Р. Зигеля существенного влияния гравитации на эти критерии процессов кипения не было установлено, т. е. можно полагать, что подвод тепла и кипение в условиях невесомости будут такими же, как и в земных условиях.

При электролизе растворов солей в настоящее время абсорбционно-десорбционные процессы осуществляются за счет искусственной циркуляции электролита с последующим разделением газожидкостной смеси в специальных аппаратах с капиллярно-пористыми элементами.

Принципиальная схема абсорбции и десорбции СО2 с использованием вторичных продуктов электролиза солей представлена на рис. 18.

Как уже отмечалось, по данной схеме абсорбция и десорбция СО2 осуществляются непрерывно и аппараты связаны в единой системе, замкнутой по газовым и жидкостным коммуникациям.

Удаление и концентрирование СО2 путем абсорбции при электролизе растворов солей с ионообменными мембранами

В электрохимических процессах при электролизе водных растворов щелочей и солей существенное влияние на внешнюю диффузионную кинетику оказывает явление, связанное с перераспределением под действием электрического поля в межэлектродном пространстве части ионов, не принимающих непосредственного участия в электродных процессах. Это приводит к возникновению градиентов концентраций и диффузионных потоков, создающих миграцию ионов в направлении, противоположном действию внешнего электрического поля. Такое явление вызывает увеличение общих энергозатрат и снижение возможностей системы в целом.

Как уже отмечалось, при электролизе водных растворов солей необходимо одновременно с получением водорода и кислорода получать в необходимом количестве и определенной концентрации анолит и католит. При электролизе водных растворов солей это достигается подбором удельной скорости электрохимического процесса (плотности тока) и скорости подвода электролита в электролизер с учетом возникающих при этом диффузионных потоков, зависящих прежде всего от разности потенциалов между электродами и температуры, ускоряющей или замедляющей этот процесс. Тесная взаимосвязь основных электрохимических и массообменных процессов в значительной степени усложняет получение анолита и католита в определенных количествах и необходимой концентрации. Локализация этих явлений может быть достигнута интенсификацией внешних массообменных потоков. Применение селективных мембран обеспечивает упорядоченное перемещение ионов различного заряда в межэлектрод-ном пространстве, что упрощает процесс получения необходимой концентрации анолита и католита.

Ионит является гетерогенной системой, состоящей из матрицы и жидкости в порах. В связи с этим скорости диффузионных потоков зависят от пространственного заполнения ионами матрицы и пористой структуры самой мембраны (пористость, тип пор, величина и распределение пор по объему).

Ионные мембраны, предназначенные для использования в электрохимических устройствах, должны обладать определенной селективностью, высокой электропроводностью, допустимым набуханием, прочностью и стойкостью в течение длительного времени.

Применение ионообменных мембран в электрохимических устройствах для регенерации газовой среды в отличие от электролиза растворов солей позволяет создать аппарат, выполняющий одновременно несколько функций: получение кислорода и водорода, очистку атмосферы от СО2 и одновременное получение СО2 100%-ной концентрации.

В аппарате с ионообменными мембранами под действием электрического поля обеспечивается направленный массоперенос ионов определенного заряда с достижением необходимой концентрации в соответствующих полостях, а также одновременное осуществление физико-химических реакций, приводящих к интенсивной хемосорбции СО2 из проходящего воздушного потока и образованию химически нестойких веществ, распадающихся с выделением углекислого газа.

В условиях реального космического полета, как и при электролизе растворов солей, организацию электрохимических и физико-химических процессов в электродиализаторе предполагается осуществлять созданием искусственной циркуляции электролита с последующим разделением газоэлектролитных продуктов в специальных аппаратах и применением капиллярно-пористых элементов.

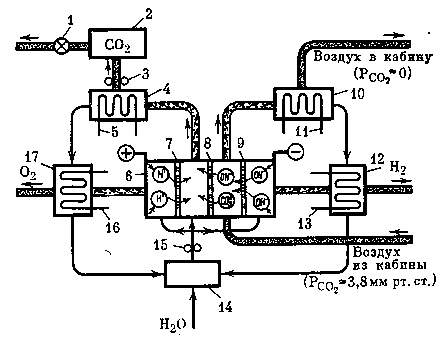

Принципиальная схема регенерации газовой среды гермокабин, основанная на применении электрохимического устройства с ионообменными мембранами, представлена на рис. 19.

Электродиализатор 6 состоит из трех ионообменных мембран. Воздушный поток из гермообъекта проходит между ионообменными мембранами 8, 9, где осуществляется удаление СО2 посредством его хемосорбции

Рис. 19. Принципиальная схема электрохимического устройства (электродиализатора) с ионообменными мембранами

2 — буферная емкость с углекислым газом,

4, 10, 12, 17 — теплообменники-разделители,

5, 11, 13, 16 — контуры хладоносителей,

7, 8, 9 — катионные и анионные мембраны,

14 — промежуточная емкость по воде,

15 — щелочной насос

Отрицательно заряженные ионы НСОз СОз — под действием электрического поля переходят в полость, расположенную слева между катионообменной и анионообменной мембранами, в которой осуществляется десорбция СО2 по реакциям

Из электродиализатора воздушный поток и образующиеся газы (СО2, Н2, О2) поступают на соответствующие теплообменники-разделители 4, 10, 12, 27, в которых происходит конденсация паров влаги и отделение жидкой фазы от газообразной. Жидкая фаза (водный раствор электролита и воды) нагнетается насосом 15 в соответствующие полости электродиализатора. Очищенный углекислый газ поступает в буферную емкость 2.

Применение ионообменных мембран в электрохимических аппаратах позволяет значительно интенсифицировать физико-химические процессы абсорбции и десорбции СО2 за счет создания оптимальных условий по концентрациям взаимодействующих реагентов и снижения диффузионных ограничений.

Однако в аппаратах с ионообменными мембранами в межэлектродном пространстве удельные характеристики мощности выше, чем в электрохимических аппаратах с проте-каемыми мембранами: на выделение 1 л О2 в час требуется 16—18 вт.

Удаление и концентрирование СО2 путем абсорбции в кислородо-водородном топливном элементе

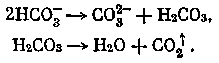

Организация технологического процесса очистки атмосферы от СО2 и последующего его концентрирования в электрохимических устройствах типа кислородо-водородного топливного элемента представляет значительный интерес для интенсификации хемосорбцион-ных процессов за счет значительного снижения ограничений диффузионного характера, поскольку массообменные процессы зависят в основном только от скорости электрохимического процесса. Принципиальная схема ячейки топливного элемента представлена на рис. 20.

Ячейка состоит из двух пористых электродов 2, 5, вплотную примыкающих к пористой межэлектродной диафрагме 4. Активной частью пористого диффузионного электрода, находящегося в контакте с жидким электролитом, является область взаимодействия трех фаз — жидкости, газа и твердой фазы самого электрода. Поток воздуха (О2, СО2) из гермо-

Рис. 20. Принципиальная схема концентратора СО2, основанная на использовании топливного элемента

1 — катодная камера,

3 — потребитель электрической энергии,

4 — пористый межэлектродный элемент,

в — анодная камера

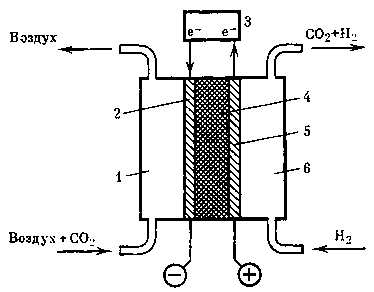

Рис. 21. Принципиальная схема очистки атмосферы от СО2, основанная на использовании топливного элемента

3 — топливный элемент,

5 — регулятор расхода,

7 — обратный клапан,

8 — буферная емкость

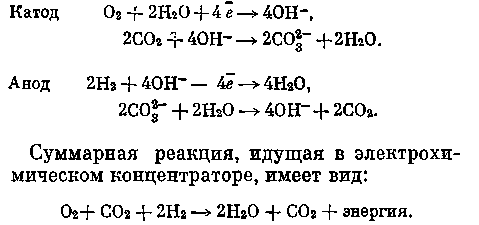

объекта пропускается через катодную камеру. На катоде осуществляется электрохимическая реакция, приводящая к ионизации кислорода и образованию гидроксила, от количества которого зависит процесс хемосорбции СО2. В общем виде катодные и анодные процессы можно представить следующим образом:

В данном электрохимическом аппарате в основном предполагается получать СО2 не в чистом виде, а в определенном соотношении с водородом. Как будет показано далее, такая газовая система (СО2—-Н2) с успехом может быть утилизирована для получения конечных веществ (С, СН4, Н2О). Одной из проблем организации такого технологического процесса следует считать разработку способа удаления воды, образующейся в результате химической реакции. В принципе удаление Н2О может осуществляться при температуре, близкой к 100°, или при более высокой температуре и повышенном давлении; при низких температурах и пониженном давлении; при циркуляции газа с обеспечением определенной разности температур газа и электролита.

Принципиальная схема очистки атмосферы от СО2, основанная на использовании топливного элемента, представлена на рис. 21.

Электрохимическая система очистки от СО2 состоит из побудителей газовоздушных потоков 1, 4, топливного элемента 3 и двух отдельных аппаратов 2, 6, помещенных на входе и выходе газовоздушных потоков топливного элемента, выполняющих роль основных согласующих и стабилизирующих звеньев в системе. Влаготеплообменник 2 выполняет роль стабилизатора топливного элемента по температуре и по концентрации электролита. Проходящий через катодную камеру воздушный поток за счет диффузионных процессов и чисто механического взаимодействия с электролитом насыщается влагой, изменяя в какой-то степени концентрацию электролита, что, естественно, влияет на качество организации электрохимического процесса. С целью стабилизации процесса в системе используется звено 2, передающее входному потоку влагу, которая была унесена выходящим потоком. Теплообменник-влагоотделитель 6 конденсирует Н2О из газовой смеси СО2 + Н2 и одновременно отделяет образовавшуюся жидкую фазу от газообразной.

Данная система представляет значительный интерес вследствие простоты организации технологического процесса и малой его энергоемкости.

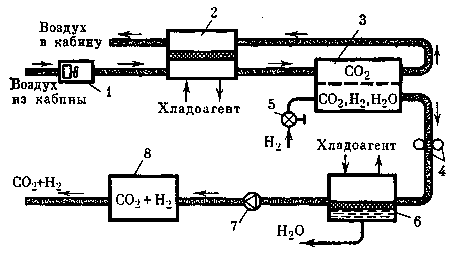

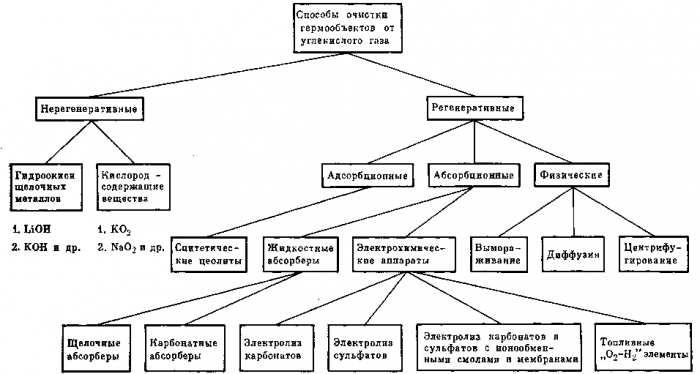

Рис. 22. Способы очистки воздуха гермообъектов от углекислого газа

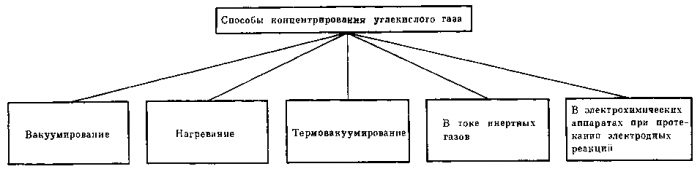

Рис. 23. Способы концентрирования углекислого газа

Систематизация основных способов удаления и концентрирования углекислого газа

Системы очистки атмосферы гермообъектов от углекислого газа и концентрирования его являются первым звеном, ответственным за последующую организацию процесса регенерации кислорода (в системах с кругооборотом по кислороду) и предопределяющим выбор технологических звеньев получения кислорода из СО2, Н2О или из их смеси.

Методы очистки воздуха от углекислого газа можно подразделить по фазовому принципу на «газ — твердое тело» и «газ — жидкость — твердое тело». Технологическая организация адсорбционных процессов в условиях динамической невесомости проста и не требует принципиально новых решений в отличие от абсорбционных процессов. Однако, несмотря на некоторую сложность осуществления абсорбции, она выгодно отличается компактностью и непрерывностью абсорбционно-десорбционных процессов.

Рассмотренные выше методы очистки и концентрирования углекислого газа можно представить в общем виде двумя схемами.

Выбор того или иного метода будет определяться прежде всего надежностью и стабильностью технологических процессов, сохраняющих неизменными свои рабочие характеристики в течение длительного периода эксплуатации.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Источник