Pereosnastka.ru

Обработка дерева и металла

Под термином «электрокислородная резка» подразумеваются способы кислородной резки, в которых подогрев металла осуществляется дуговым разрядом. Способы электрокислородной резки известны уже давно, как и применение этих способов для подводных работ. Для работ на воздухе электрокислородная резка не нашла серьезного производственного применения, что же касается подводных работ, то существенные усовершенствования электрокислородной резки выдвинули ее на первое место среди существующих способов подводной резки металла.

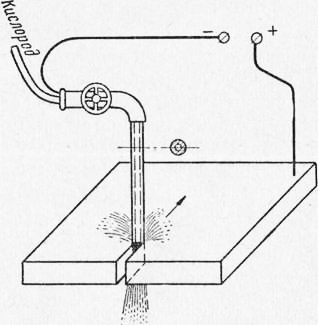

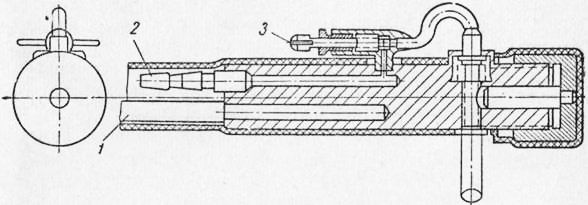

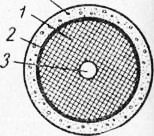

Практическое применение получили лишь трубчатые электроды (рис. 1). Металл в месте реза подогревается дугой прямого действия, горящей между электродом и основным металлом. Режущий кислород подается к месту резки на разогретую поверхность металла по внутреннему каналу электрода. Держатель электрода подводит ток и кислород к электроду. Для пуска кислорода держатель снабжеп вентилем режущего кислорода (рис. 2).

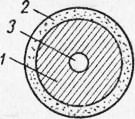

Для электрокислородной резки применяются металлические, угольные или графитные электроды и специальные электроды из различных материалов. Чаще всего применяются стальные электроды. Стержень электрода изготовляется из толстостенной стальной цельнотянутой трубки с наружным диаметром 5—7 мм, внутренним около 2 мм. Для изготовления электродов трубку режут на куски длиной около 450 мм, которые покрывают слоем обмазки, сушат, прокаливают и затем слой обмазки пропитывают составом, обеспечивающим водонепроницаемость слоя покрытия (рис. 3). Успешно используются также более дешевые трубки, изготовляемые волочением из полосок, нарезанных из листового металла.

При работе пользуются обычно постоянным током нормальной полярности; возможна работа и на переменном токе. Сила тока 250—350 а, часовой расход кислорода 6—10 м3, причем кислород расходуется лишь во время процесса резки, пока горит дуга. При потухании дуги резчик прекращает подачу кислорода. Благодаря этому, а также благодаря отсутствию расхода кислорода на подогревательное пламя при электрокислородной резке в общем расходуется кислорода в 4—5 раз меньше, чем при газокислородной, и сокращаются расходы по доставке баллонов с газами к месту работ.

Большим достоинством электрокислородной резки стальным электродом является малый диаметр электрода, свободно входящего в полость реза, что позволяет легко резать пакеты с неплотно прилегающими составными частями. Проникая в полость реза, электрод разрезает слой за слоем при любом состоянии пакета. Электрокислородная резка успешно проводится на значительных глубинах (до 100 м), на которых еще может работать человек, и применима для резки металла толщиной до 100—120 мм. Для питания дуги при электрокислородной резке достаточно одного нормального электросварочного агрегата без каких-либо переделок в нем.

Основным недостатком электрокислородной резки стальным электродом является большой расход электродов. Под действием дуги и струи кислорода электрод сгорает весьма быстро; в среднем срок его службы равен примерно 1 мин. Быстрое сгорание электродов вызывает значительный их расход и потери времени на смену электродов.

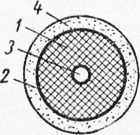

Чрезмерно быстрое сгорание стальных трубчатых электродов привело к исследованиям по изысканию более стойких электродов, с большим сроком службы. Предлагались, например, угольные или графитные электроды (рис. 280). Осевой канал электрода должен быть покрыт облицовкой, защищающей материал электрода от быстрого сгорания в струе кислорода. Для этой цели предлагалась медная или кварцевая трубочка, вставляемая в осевой канал.

Для увеличения общей электропроводности электрода, уменьшения нагрева его током и повышения механической прочности электродный стержень покрывают снаружи металлической оболочкой, поверх которой наносят водонепроницаемый слой обмазки. Срок службы графитного электрода длиной 250 мм 10—12 мин. К недостаткам угольных электродов относится довольно значительный внешний диаметр (15— 18 мм), не позволяющий вводить электрод в полость реза, что затрудняет пакетную резку. Материал электрода недостаточно прочен механически. При ослаблении контакта в держателе возможен местный разогрев электрода и воспламенение его в струе кислорода. Указанные недостатки пока мешают широкому применению угольных электродов.

Недостатки стальных и угольных электродов послужили толчком к созданию новых специальных электродов для электрокислородной резки. Материал электрода должен быть жаростойким, тугоплавким, электропроводным, стойким против окисления. Практически ценные результаты достигнуты с электродами из карборунда или карбида кремния SiC. Стержни, трубки и другие изделия, изготовленные из материалов, в значительной части состоящих из карборунда и носящих различные условные названия — глобар, силит и т. д., широко применяются в технике для различных целей. Они нашли применение и для электрокислородной резки.

Карборундовый электрод представляет собой карборундовый стержень с осевым каналом для кислорода. Облицовки внутреннего канала не требуется, так как карборунд малочувствителен к действию кислорода. Стержень из карборунда достаточно электропроводен лишь при высоких температурах; для разгрузки холодной части стержня от тока его покрывают металлической стальной оболочкой, наносимой на стержень путем металлизации (напыления). Поверх металлической оболочки наносится слой водонепроницаемой обмазки. Срок службы электрода длиной 250 мм около 15 мин. Карборундовые электроды имеют ряд преимуществ перед угольными: они прочны механически, не загораются в кислороде; однако большой внешний диаметр (15—18 мм) затрудняет введение электрода в полость реза при разрезании пакетов.

В последнее время имеются удачные опыты плазменной резки металлов под водой.

Источник

Кислородно-дуговая резка трубчатым металлическим электродом под водой

Кислородно-дуговая резка трубчатым металлическим электродом

Кислородно-дуговая резка трубчатым электродом (электрокислородная резка — ЭКР) в настоящее время является наиболее употребляемым технологическим процессом, при разделении под водой металлоконструкций из малоуглеродистых и низколегированных сталей толщиной до 110 мм [100, 169]. Глубина выполнения работ до 60 м [169] (180 м [100]).

Сущность процесса заключается в способности железа сгорать в среде кислорода. Предварительный нагрев разрезаемого металла до температуры воспламенения осуществляют дугой, горящей между трубчатым покрытым электродом и изделием. После начала процесса резки дуга подогревает переднюю поверхность кромки разрезаемого металла впереди струи режущего кислорода до температуры воспламенения, обеспечивая тем самым непрерывность процесса резки [170]. Лучше всего разрезаются низкоуглеродистые и низколегированные стали. С увеличением содержания легирующих компонентов в стали (в первую очередь углерода, хрома и алюминия суммарно более 5%) повышается температура воспламенения железа в струе кислорода. При этом процесс кислородной резки существенно затрудняется. Экспериментально установлено, что, как и при резке на воздухе, с уменьшением толщины разрезаемой стали снижается эффективность процесса ее резки. Изменяется соотношение между теплотой, введенной дугой и теплотой, получаемой от сгорания железа в струе кислорода. Так, при резке стали до 5 мм почти вся теплота, идущая на образование полости реза, формируется за счет дуги. Ширина реза увеличивается практически до диаметра электрода. С увеличением толщины разрезаемого металла роль подогревающей дуги в передаче теплоты снижается. Так, при резке стали толщиной 20 мм только около 30% теплоты передается металлу дугой. Остальная теплота получается за счет реакции окисления железа в струе кислорода. Ширина реза снижается практически до диаметра внутреннего канала в электроде.

Расход кислорода, проходящего через продольный канал в электроде, зависит от глубины выполнения работ, длины электрода, сопротивления в держателе и давления на выходе из редуктора. Недостаток кислорода приводит к неполному окислению железа и удалению окислов, а избыток — охлаждает металл. Струя режущего кислорода должна вызывать непрерывное окисление по всей толщине разрезаемого металла, поэтому скорость продольного перемещения электрода должна соответствовать скорости окисления металла по всей толщине. Скорость окисления зависит от скорости истечения кислородной струи и чистоты кислорода. С понижением чистоты кислорода интенсивность окисления железа замедляется, производительность процесса резки снижается, а расход кислорода возрастает.

Экспериментально установлено, что состав обмазки, нанесенной на поверхность электрода, оказывает существенное влияние не только на стабильность дугового разряда, но и на прорезающую способность электродов. Проведенные в ИЭС им. Е.О. Патона эксперименты позволили создать электрод с повышенными режущими характеристиками. Сравнительная характеристика имеющихся на рынке СНГ электродов для резки стали 09Г2 толщиной 16 мм на глубине 10 м в горизонтальном положении при свободном выходе кислорода с обратной стороны разрезаемого металла приведена в табл. 22.

К недостаткам этого процесса можно отнести:

- высокие требования к подготовке водолаза-резчика;

- значительный расход кислорода (0,2 — 2,5 м³ на 1 м реза;

- частый выход резака из строя при плохой подготовке электрода или неплотном его контакте с токоподводящим элементом (образуется дуга между зажимной цангой и непокрытой частью электрода).

Таблица 22. Основные показатели электрокислородной резки под водой трубчатыми электродами

| Показатели | ЭПР-1 | АНР-Т8 |

|---|---|---|

| Сила тока дуги, А | 250 — 350 | 180 — 250 |

| Напряжение дуги, В | 30 — 45 | 25 — 30 |

| Избыточное давление кислорода, МПа | 0,05 — 0,15 | 0,05 — 0,1 |

| Расход кислорода на 1 м реза, м³ | 0,5 — 0,6 | 0,3 — 0,4 |

| Скорость сгорания электрода, с | 45 — 60 | 60 — 90 |

| Прорезаемая одним электродом длина, мм | 180 — 220 | 300 — 420 |

| Диаметр трубки, мм | 8 | 8 |

Средняя производительность процесса резки металла толщиной 16 мм на глубине 10 м с учетом подготовительно-заключительного времени (замена электрода и перемещение водолаза) при использовании электродов АНР-Т8, согласно данным автора, составляет 0,0011- 0,0017 м/с (4 — 6 м/ч). При использовании электродов ЭПР-1 скорость резки в сопоставимых условиях приблизительно в два раза ниже. Эти показатели обеспечиваются при резке металлоконструкций, очищенных от обрастания и оксидов.

В последние годы у поставщиков появились электроды ведущих мировых производителей расходуемых материалов, таких фирм, как «Broco», «Arcair», «Magnum Manufacturing Inc.», «Specialiti Welds Ltd», «Carbonarc». Все эти электроды выпускают по общей технологии. Они представляют собой цельнотянутую или многослойную низкоуглеродистую трубку с наружным диаметром 7 — 8 мм и внутренним диаметром 2 — 3 мм, покрытую слоем обмазки и гидроизоляции. Их параметры, характеризующие скорость резки, расход электродов и кислорода на один погонный метр реза, а также толщину разрезаемого металла близки. Достоверной информации, применительно к условиям проведения тестовых испытаний, в рамках которых получены эти параметры, в рекламных проспектах фирм не приводят. Это не позволяет сравнить эти параметры с аналогичными для электродов АНР-Т8 и ЭПР-1. Однако с высокой степенью достоверности можно отметить, что стоимость электродов, выпущенных в дальнем зарубежье, в 2 — 3 раза выше, чем отечественных, а их режущие свойства не всегда соответствуют такой высокой цене.

Положение реза в пространстве оказывает существенное влияние на скорость резки. Наиболее высокие показатели по разделению металлоконструкций обеспечиваются, в случае их расположения в вертикальной и горизонтальной плоскостях. При резке в нижнем положении часть кислорода всплывает из полости реза, не участвуя в процессе окисления разрезаемого металла. При резке в потолочном положении продукты окисления металла хуже удаляются из полости реза, снижая скорость разделения металлоконструкций.

Для питания дуги используют источники постоянного тока с падающей внешней вольтамперной характеристикой, напряжением холостого хода не менее 75 В и силой рабочего тока не менее 400 А. При использовании источников питания дуги, обеспечивающих более низкое напряжение холостого хода, разделение металла возможно на малых глубинах. Длина сварочной цепи в этом случае должна быть минимально.

Требования к сварочной цепи в процессе проведения работ с использованием электрокислородной резки и дуговой резки покрытым электродом, следующие:

- минимальное сечение прямого и обратного кабеля 70 мм²;

- надежное закрепление и обеспечение электрического контакта обратного кабеля с разрезаемой металлоконструкцией;

- минимальная общая длина сварочной цепи.

Запрещено оставлять прямой и обратный кабель на местах его штатного хранения в смотанном состоянии. Сварочная цепь размыкается и замыкается по команде водолаза, как при замене электрода, так и при окончании резки. Для разъединения сварочной цепи используют автомат или рубильник, установленный на водолазном посту.

Для регулировки давления, подаваемого на электрод, необходимо пользоваться редукторами, обеспечивающими проход кислорода не менее 0,0139 м³/с (50 м³/ч).

Кислород к держателю подают по кислородному шлангу с внутренним диаметром не менее 9 мм. Длина шланга оказывает существенное влияние на сопротивление проходящему по нему кислороду.

Как правило, газообразный кислород хранят в транспортных 40-литровых кислородных баллонах. При давлении 15 МПа в баллоне содержится 6,3 м³ кислорода. Оптимальным является соединение баллонов в рампе, где их количество колеблется от 4 до 12. Использование рампы позволяет существенно сократить подготовительно-заключительное время при выполнении большого объема кислородно-дуговой резки.

Для крепления электродов и передачи электрического тока от источника питания к электроду применяют специализированные электрододержатели:

- ЭКД-86-1 и ЭКД-93 — производитель ФГУП «28-й Военный завод»;

- ЭКД-АН2 — производитель Институт электросварки им. Е.О. Патона.

Электрододержатели ЭКД-93 и ЭКД-АН2 [107, 171] предназначены для электродов диаметром 8 мм, используемых при кислородно-дуговой резке, и для электродов диаметром 10 мм, используемых при экзотермической резке. Держатели комплектуют кабелем КОГ сечением 50 мм² длиной 3 м. Подачу кислорода самостоятельно с помощью рычажного клапана включает водолаз-резчик.

Кроме держателей, разработанных и выпускаемых в СНГ, ряд пользователей приобретает держатели и электродные материалы ведущих фирм мира: «Broco», «Arcair», «Magnum Manufacturing Inc.», «Specialiti Welds Ltd», «Carbonarc».

Конструктивные особенности держателей, выпускаемых этими фирмами, и их эргономика близки. Как правило, эти держатели многофункциональны и предназначены для реализации процессов кислородно-дуговой резки трубчатым электродом и экзотермической резки. Переход на другой вид резки, как и в держателях, выпускаемых в СНГ, осуществляют путем замены цанги в узле крепления электрода. Стоимость такого держателя в 1,8 — 2,5 раза выше, выпускаемых в СНГ. В настоящее время на рынок поступают электрододержатели таких фирм:

- «Broco» BR-22 — используется для электрокислородной резки и резки экзотермическими электродами. Комплектуется набором сменных цанг под электроды диаметром 6,5 мм и 9,5 мм;

- «Arcair» — электрододержатель «Sea Torch®»;

- «Magnum» — электрододержатель «MAG Talon ТМ 8482» облегченный (1,4 кг) с игольчатым клапаном, регулирующим подачу кислорода. Комплектуется цангами, обеспечивающими зажим электродов диаметром 6,5, 9,5 и 12,5 мм.

Электродные материалы для кислородно-дуговой резки позволяют выполнять строжку металлоконструкций [100]. Строжке подвергают металл толщиной более 8 мм. Схемы расположения электрода при строжке показаны на рис. 58. Режимы подводной электрокислородной строжки и производительность процесса с использованием электрода ЭПР-1 приведены в табл. 24 и 25. Для реализации технологии подводной строжки необходимы высокие профессиональные навыки водолаза-резчика.

Таблица 24. Режимы подводной электрокислородной строжки металла [100]

| Вид разделки | Глубина погружения, м | Толщина металла, мм | Сила ток резки, А | Рабочее давление кислорода, Мпа |

|---|---|---|---|---|

| V-образная | 5 | 8 — 10 | 230 — 241 | 1 |

| 10 | 8 — 10 | 230 — 241 | 2 | |

| 5 | 10 — 12 | 250 — 270 | 1 | |

| 10 | 10 — 12 | 250 — 270 | 2 | |

| Чашеобразная | 5 | 12 — 16 | 250 — 270 | 0,8 |

| 10 | 12 — 16 | 250 — 270 | 1,8 | |

| 5 | 16 — 20 | 270 — 300 | 0,8 | |

| 10 | 16 — 20 | 270 — 300 | 1,8 |

Таблица 25. Основные показатели производительности подводной строжки [100]

| Вид разделки | Толщина металла, мм | Расход электродов на 1 пог. м, шт. | Скорость строжки 1 пог. м, мин |

|---|---|---|---|

| V-образная | 8 — 10 | 4 — 6 | 20 — 25 |

| 10 — 12 | 6 — 8 | 25 — 30 | |

| Чашеобразная | 12 — 16 | 16 — 18 | 60 — 70 |

| 16 — 20 | 18 — 20 | 70 — 80 |

С помощью электрокислородной резки в настоящее время выполняют большую часть работ по разделению металлоконструкций под водой. Так, можно привести показатели, полученные в 2002 г. при обустройстве морской стационарной платформы ТП-1 на Восточно-Казантипском газоконденсатном месторождении в Азовском море. При реконструкции подводной части опорного блока сотрудники ООО «Подводспецстрой» произвели резку угловых элементов ростверка с последующим демонтажем. Для демонтажа одного углового элемента необходимо было выполнить три реза трубы Ø 1420 × 12 (13,4 м) и один рез трубы Ø 1220 × 26 (3,83 м). На выполнение одного реза расходовалось в среднем до 20 электродов АНР-Т8 и 5 м³ кислорода (меньше одного баллона). Поверхность трубы предварительно очищали от обрастания. После приобретения определенного опыта работы, водолаз-резчик одним электродом выполнял рез длиной до 400 мм.

Источник