- Основные способы очистки сточной воды от нефтепродуктов

- Механический способ

- Стадия отстаивания

- Процесс центрифугирования

- Механическая фильтрация

- Виды физико-химических методов удаления нефтесодержащих продуктов

- Удаление при помощи флотационных пузырей

- Сорбционное удаление

- Метод коагуляции

- Устранение загрязнений, содержащих нефть методами химического воздействия

- Биологические методы

- Схемы

- Интересное видео

- Заключение

- Разделение нефтяной эмульсии

- Понятие водонефтяной эмульсии

- Механические способы разделения нефтяной эмульсии: отстойники, центрифуги, фильтры

- Отстойники нефти: принцип действия и устройство

- Центрифуги и фильтры для разделения водонефтяной эмульсии

Основные способы очистки сточной воды от нефтепродуктов

В структуре продуктов загрязнения водных ресурсов нефть и ее производные занимают «почетные» лидирующие позиции. Образуя на поверхности водоемов пленку, органические углеводородные соединения препятствуют нормальному газообмену.

Снижение содержания кислорода в воде способствует деградации и гибели природных источников. Гниение осадков, загрязненных органическими отходами, продуцирует появление токсичных соединений, делающих воду непригодной даже для технических нужд.

Выход из сложившейся ситуации — повышение качества очистки стоков от вредных нефтесодержащих продуктов. Технологии удаления из сточных вод нефтепродуктов включают механические, физико-химические и биологические методики, применяемые как отдельно, так и в комплексе.

Механический способ

Исключения составляют случаи, когда механически очищенные стоки пригодны для повторного технологического использования.

Для механической очистки стоков от нефтепродуктов используются методы:

- отстаивания;

- удаления нефтепродуктов с помощью центробежного ускорения;

- механической фильтрации.

При использовании этих методов в среднем удается отделить до 65% твердых частиц нефтепродуктов.

Стадия отстаивания

Во время отстаивания органические частицы с плотностью большей, чем плотность воды, опускаются вниз, а частицы с меньшей плотностью поднимаются на поверхность.

Такой принцип работы характерен для:

Конструктивно бывают отстойники статического и динамического типов. В первом случае процесс очистки происходит путем выдерживания стоков в спокойном состоянии в течение от нескольких часов до суток.

В динамическом отстойнике отделение твердых частиц нефтепродуктов происходит в движущемся потоке. На практике применяются динамические отстойники горизонтального и вертикального видов.

Процесс центрифугирования

Водный поток под давлением направляется в аппарат.

Воздействия центробежных сил вызывает оседание твердых составляющих нефтепродуктов, а очищенная вода выводится через отводную трубу.

Механическая фильтрация

Способ эффективный при необходимости устранения вязких частичек нефти небольших размеров. С этой целью используются материалы зернистой, пористой текстуры либо специальные сетки, так называемые тканевые фильтры.

Принцип действия данного метода основан на способности пористых материалов задерживать частицы углеводородной органики текучей консистенции.

Конструктивно такие фильтровальные станции представляют собой вращающиеся барабаны диаметром до 3 м, с закрепленными в них фильтрующими экранами. Стоки поступают внутрь установки, проходят сквозь фильтрующие элементы, и передаются на следующую стадию очистки.

Еще один метод фильтрации – применение фильтрующих элементов каркасного типа.

Рабочим наполнителем фильтра служат:

- речной песок;

- антрацитный уголь;

- керамзитовые окатыши разных калибров;

- шлаки, в виде отходов металлургического производства;

- различные синтетические материалы, например пенополистирол.

Виды физико-химических методов удаления нефтесодержащих продуктов

В основе методики лежат физико-химические свойства нефтесодержащих веществ переходить в состояния, удобные для их извлечения из стоков.

Наибольшее распространение получили:

Удаление при помощи флотационных пузырей

Флотация предполагает прилипание взвешенных коллоидных частичек нефтепродуктов к искусственно созданным воздушным пузырькам, с последующим их всплыванием и удалением с поверхности.

Способы создания флотационных пузырьков:

- Вакуумная флотация – при понижении давления в очистной камере в стоках образуются воздушные пузырьки, которые захватывают частицы отходов и выносят их на поверхность.

- Напорная флотация – включает две фазы. Первая – принудительное насыщение стоков воздухом. Вторая — фаза подъема и удаления с поверхности пузырьков и «прицепившихся» к ним шламовых масс.

- Создание флотационных пузырьков и их калибровка при помощи пористых материалов.

- Электрическая флотация – принципиальное отличие заключается в том, что насыщение стоков пузырьками происходит за счет работы электрофлотатора.

Сорбционное удаление

Поглощение растворенных в стоках нефтесодержащих соединений посредством поверхности сорбента, помещенного в фильтр – называют сорбцией.

Данный метод является одним из наиболее эффективных способов удаления органических соединений, в том числе продуктов нефтепереработки.

Работа сорбционных фильтров базируется на правилах адсорбции — удержания молекул загрязнителя на поверхности твердого вещества.

В качестве сорбента используются материалы с пористой поверхностью:

- торф;

- коксовый уголь;

- различные виды силикатных глин;

- активированный уголь.

Метод коагуляции

Данный процесс очистки связан с использованием химических реагентов – коагулянтов.

Принципиальная схема работы метода:

- Попадая в сточные воды, активные коагулянты воздействуют на мелкодисперсные примеси нефтепродуктов.

- Фаза образования флокул – слипания мелких частиц органических примесей в хлопьевидные крупные скопления.

- Процесс удаления крупных сгустков нефтепродуктов путем фильтрования или отстаивания.

В масштабах крупных очистных станций в качестве коагулянтов чаще используются различные соли железа и алюминия.

Устранение загрязнений, содержащих нефть методами химического воздействия

В основе методики химической очистки лежит способность некоторых химических веществ и соединений вступать в реакцию с нефтяными примесями, их производными, с дальнейшим их распадом на нейтральные составляющие.

Как правило, продукты таких реакций выпадают в осадок и удаляются из стоков механическим способом.

Наибольшее практическое применение получили такие химические элементы и соединения:

- Кислород, его производное озон.

- Реагенты на основе хлора, хлорная известь, аммиачные растворы.

- Калиевые, натриевые соли хлорноватистой кислоты.

Наибольшее распространение получили два направления химической очистки, основанные на реакциях нейтрализации и окисления. В первом случае для снижения кислотности и щелочности применяется взаимная нейтрализация:

- добавление растворов кальцинированной соды, аммиака, извести;

- пропускание стоков через нейтрализующие реагенты – известняк, мел, доломит.

Окислительные реакции применяются для удаления токсичных примесей, представленных солями тяжелых металлов.

- технический кислород;

- озон;

- соединения хлора, кальция и натрия.

В контексте очистки стоков от нефтепродуктов химические методы призваны:

- ослаблять коррозийную нагрузку на конструкции водопроводящих и очистных сооружений;

- создавать благоприятные условия для реализации биохимических процессов в биологических отстойниках и окислителях.

Биологические методы

Биологическая очистка сточных вод основывается на внедрении специальных видов бактерий, способствующих разложению органических веществ на безвредные в экологическом плане элементы.

Иными словами нефть и ее производные выступают основой рациона питания для некоторых микроорганизмов. Технологически такие процессы протекают в естественных или искусственно созданных биологических фильтрах.

Для этого используют:

- биологические пруды;

- поля фильтрации;

- поля орошения.

Упрощенно биофильтр представляет собой резервуар, заполненный фильтрующим материалом (щебень, керамзит, полимерная крошка и т.п.), поверхность которого заселяется активными микроорганизмами.

Стоки, проходящие через такой фильтр, очищаются от органических примесей и становятся пригодными для дальнейшего использования.

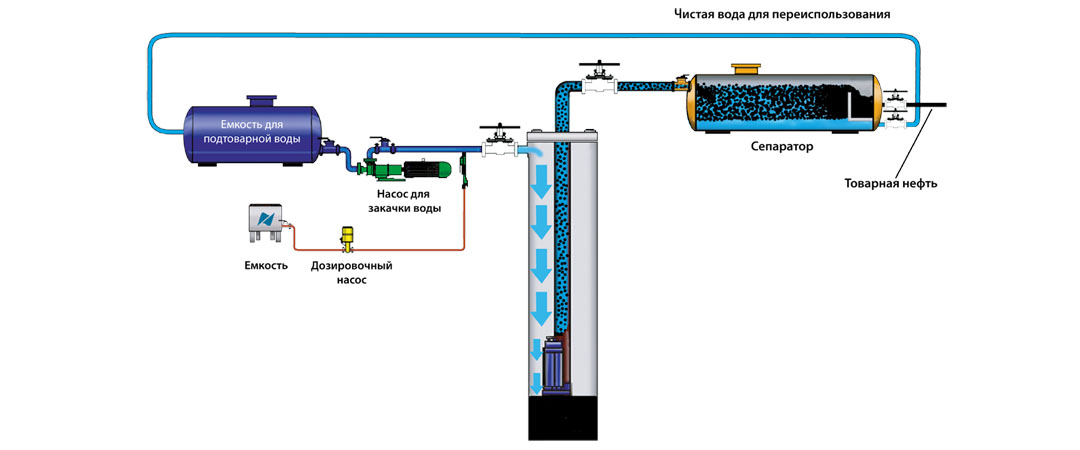

Схемы

Ниже вы можете ознакомиться со схемами очистки сточных вод от нефтепродуктов:

Интересное видео

Предлагаем посмотреть видео-сюжет по теме:

Заключение

В заключении отметим, что эффективность процесса очистки стоков от нефтепродуктов во многом зависит от комплексности и системности применяемых методов, взаимно дополняющих друг друга.

Источник

Разделение нефтяной эмульсии

10 Сентября 2020 г.

Сырая нефть представляет собой эмульсию, то есть жидкость, в которой присутствуют нефть, вода, соли и механические примеси. Одним из этапов подготовки нефти к первичной переработке является разделение водонефтяной эмульсии на ее составляющие, обезвоживание, обессоливание и очистка, что позволяет получить очищенную от воды, солей и механических веществ нефть.

Понятие водонефтяной эмульсии

Эмульсия имеет двухкомпонентный состав, который представляет собой нерастворимые друг в друге жидкости. Это может быть как «вода в нефти», так и «нефть в воде»: отличие заключается в преобладающей среде, то есть одна является сплошной, а вторая — дисперсной, и наоборот. Молекулы дисперсной среды как бы обволакивают молекулы сплошной.

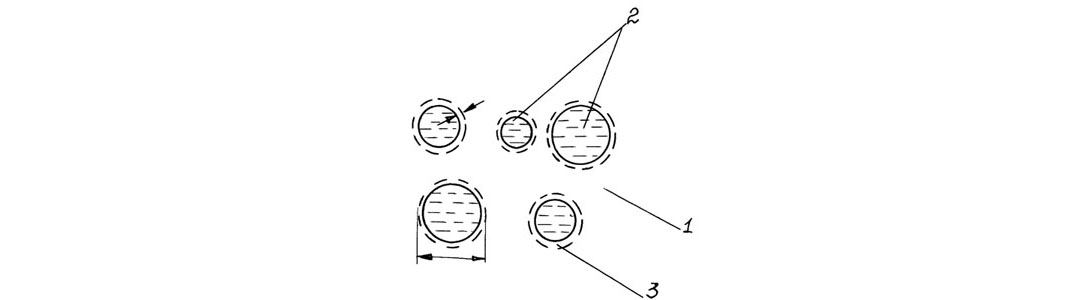

(1-нефть, дисперсная среда, 2- вода, дисперсная фаза, 3-оболочка)

Нефтяная эмульсия является нестабильным составом, склонным к расслоению. Разделение ее может происходить как естественным путем, так и при обязательном применении технологий ее разрушения в связи с присутствием в ней эмульгаторов — веществ, расположенных на «оболочке» и препятствующих коалесценции частиц. Это могут быть как естественные эмульгаторы, так и твердые взвешенные включения, которые снижают эффективность расслоения.

На скорость и темп разделения эмульсии влияет диаметр частиц воды (чем они больше, тем быстрее отделятся от капель нефти) и от плотности нефти.

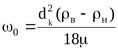

Для справки: скорость оседания воды определяется формулой Стокса:

Так, в современной отрасли выделяют механические, термические, химические и электрические методы разрушения нефтяной эмульсии. Выбор зависит от объемов добываемого сырья, степени ее обводненности, состава и количества примесей, требований к скорости очистки и производительности.

Механические способы разделения нефтяной эмульсии: отстойники, центрифуги, фильтры

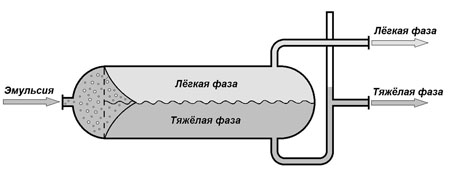

Для механического разделения водонефтяной эмульсии применяются сепараторы, отстойники, центрифуги и фильтры. Этот способ относится к одним из наиболее простых в техническом плане. Для его осуществления не требуется сложных производственных решений: процесс основывается на физических свойствах жидкостей и силе гравитации. Наиболее широко применяется с обводненной нефтью, но не является эффективным для ее глубокого обезвоживания и эксплуатации с мелкодисперсными эмульсиями.

Отстойники нефти: принцип действия и устройство

Принцип работы отстойников заключается в осаждении дисперсной влаги за счет действия гравитационных сил: вода и нефть имеют разный удельный вес, за счет чего более тяжелые и крупные частицы (капли воды) оседают внизу емкости, а уже обезвоженная нефть поднимается и выводится через верхнюю часть корпуса.

На эффективность отстаивания нефти влияют такие факторы, как:

- физико-химические свойства водонефтяной эмульсии: плотность, вязкость, диаметр дисперсных частиц

- скорость движения потока

- площадь поверхности отстаивания

Процесс отделения воды от нефти может происходить как непрерывно, так и периодически. В первом случае рабочая жидкость постоянно проходит через отстойник. Во втором — отстаивание осуществляется в сырьевых резервуарах, в которых осаждение воды происходит по факту наполнения.

В зависимости от технического оснащения нефтеперерабатывающего предприятия нефтяная эмульсия подается в емкость по горизонтали или по вертикали. При этом принцип действия не меняется. Лишь при вертикальном движении создается большой напор и давление.

Саратовский резервуарный завод производит горизонтальные нефтяные отстойники* производительностью до 15000 м 3 в сутки:

*(описание и технические характеристики оборудования смотрите в соответствующих разделах Каталога продукции)

Горизонтальный способ размещения наиболее распространен благодаря высокой производительности и площади отстаивания. Дополнительно в некоторых типах оборудования может выполняться обессоливание нефти, например, в аппаратах типа БОН. Осевшие примеси и шлам удаляются механическим или гидравлическим способом в зависимости от степени оснащенности оборудованием и степенью автоматизации.

Внутри нефтяные отстойники разделены перегородками на отсеки, в которых происходит постепенное осаждение дисперсной жидкости и отделение нефти при давлении от 0,6 МПа до 2,5 МПа. Внутреннее устройство агрегатов позволяет равномерно распределять эмульсию, что препятствует созданию возмущения из-за входящей струи.

Центрифуги и фильтры для разделения водонефтяной эмульсии

Процесс расслоения проходит более интенсивно в центрифугах (по сравнению с отстойниками), в которых создаются центробежные силы. Данный способ используется только с нестойкими эмульсиями, является энергозатратным из-за высокого электропотребления для создания высокоскоростных центробежных ускорений, превышающих свободное падение. Кроме того, наличие в рабочей среде механических примесей замедляет скорость движения потока и, следовательно, снижает производительность установки.

Фильтрация не обладает высокой производительностью и требует достаточных затрат на смену фильтрующего гидрофобного или гидрофильного элемента. В гидрофобных фильтрах применяются материалы, которые не накапливают на себе молекулы воды, а лишь задерживают их и пропускают нефть. Гидрофильные элементы состоят из материалов, которые впитывают в себя взвешенные частицы воды, тем самым задерживая ее и пропуская уже обезвоженную нефть.

Особенности процесса механического разделения водонефтяной эмульсии требуют использование дополнительных методов обезвоживания нефти. Например, при нагреве жидкости в деэмульгаторах до 100ºС снижается ее вязкость и плотность. А при прохождении эмульсии через электрическое поле переменной частоты и при высоком напряжении в электродегидраторах происходит разрушение эмульгированной оболочки и поляризация частиц воды.

Совместное использование всех методов обезвоживания нефти позволяет получить нефть глубокой очистки с содержанием воды до 0,1%.

Источник