- Подводная резка металла: описание технологического процесса

- Технология подводной сварки и резки сдвоенным электродом

- Подводная резка металлов

- Рисунок 1 — Схема головки водородно-кислородного резака для подводной резки

- Рисунок 2 — Резак для водородно-кислородной резки

- Рисунок 3 — Резак для бензин-кислородной подводной резки

- Рисунок 4 — Поперечный разрез

- Резка водой металла (гидроабразивная резка) под давлением: технология и принципы работы

- Сущность технологии

- Принцип работы гидроабразивной резки металла

- Область применения

- Оборудование для гидрорезки

- Устройство станка, который режет водой

- Особенности устройства основных узлов

- Возможности водной резки металла

- Управление

- Гидроабразивные станки с ЧПУ

- Как режут металл водой вручную

- Расходные материалы

- Какое давление нужно для резки металла водой под давлением

- Преимущества гидроабразивной установки

- Недостатки гидроабразивной установки

- Цена гидрорезки

Подводная резка металла: описание технологического процесса

Подводная резка металла используется при осуществлении аварийно-спасательных, строительных и судноподьемных работ.

Для подводных работ применяют электрокислородный и газовый способ резки. Электрокислородный способ резки является более опасным с точки зрения техники безопасности из-за возможности поражения электрическим током, особенно в морской воде.

Подводная резка металла резаком осуществляется преимущественно резаками, работающими на бензине, ибо такое горючее вещество можно подать на значительную глубину под большим давлением. Ацетилен при больших давлениях может взорваться, поэтому не используется. Мощность подогревающей пламени при подводной резке в 10-15 раз превышает мощность пламени для резки на воздухе.

Горит огонь под водой в газовом волдыре, создаваемый продуктами сгорания бензина, или путем подачи воздуха вокруг головки резака для оттеснения воды. Розжиг пламени осуществляется электрозапалом, что подключен к батарее аккумуляторов. Давление в бензиновых бачках создается азотом. В резаках бензин разбрызгивается в завихрительных головках и при этом испаряется.

Для подводной резки широко используется спецустановка БУПР. Рампа кислородных баллонов, канистра с горючим, баллоны с азотом и пульт управления БУПР необходимо размещать над водой. Чрезмерный бензин, всплывая на поверхность воды, может заниматься, потому бензокислородная резка применяется в неглубоких водоемах и замкнутых пространствах.

Водородная резка металла осуществляется водородом, который вырабатывается в аппарате. Вследствие разложения молекул воды на 2 элемента, кислород и водород, получается водород. В результате чего появляется газовая смесь, при помощи которой можно осуществлять работы резке.

Технология подводной сварки и резки сдвоенным электродом

Подводная электродуговая резка металла нашло широкое применение как при изготовлении трубопроводов для газо-нефтеперерабатывающей отрасли так и в ремонтном производстве благодаря своей оперативности и простоте выполнения. Однако оно имеет значительные трудности как технологического так и металлургического характера. Технологические трудности заключаются в необходимости обеспечения герметичности оборудования и материалов для зажигания дуги под водой, что требует использования трубчатых электродов и дополнительного оборудования для подачи газа, что создает пузырь в котором зажигается дуга. Металлургические трудности обусловлены водородно-кислородной атмосферой парогазового пузыря, который формируется уже в процессе сварки под водой и способствует окислению легирующих элементов и насыщению металла сварочной ванны водородом, а ускоренное охлаждение окружающей водой приводит к его задержке в металле шва и образованию закалочных структур.

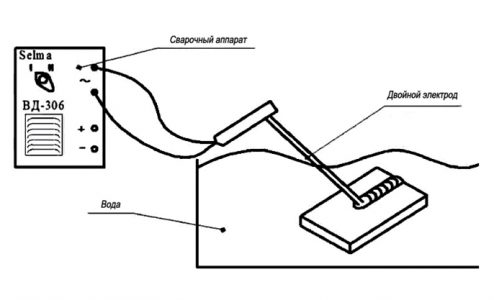

Так же могут использоваться сдвоенные экзотермические электроды для подводной резки металла. Эта технология заключается в том, что электродов размещены параллельно друг другу и подключения их к клеммам источника питания переменного тока. Такая технология позволяет зажигать дугу между электродами над водой и заглублять ее на небольшую глубину к месту сварки. Зажигания дуги под водой возможно с помощью осциллятора. В таком случае концы электродов необходимо изолировать, например термоклеем, с обеспечением воздушного канала между их торцами. После зажигания дуги электроды приближают к деталям. Как только расстояние между электродами и изделием становится меньше расстояния между самими электродами дуга начинает гореть между электродами и деталью, что позволяет выполнять как сварку, так и резку металла.

Реализация такого способа подводной сварки возможна с использованием обычных искусственных электродов с предварительно нанесенным на их поверхность водоотталкивающим изоляционным покрытием. Однако подводная сварка кроме технологических трудностей, имеет ряд металлургических связанных с насыщением металла сварочной ванны водородом и ускоренным охлаждением. Для исследования влияния этих факторов были проведены эксперименты с использованием для подводной сварки электродов марок АНО-21, МР-3, УОНИ 13/45. Все они позволяют формировать в воде качественный сварной шов с характерным металлическим блеском аустенитным нержавеющим сталям.

Общеизвестно, что высокоуглеродистые стали с мартенситной структурой имеют высокую твердость и малую пластичность. Эти обстоятельства имеют существенное значение для установления способности сварных швов заваренных под водой. Технология двухэлектродной подводной сварки и резки штучными электродами на ряду со своей простотой в использовании показала такую эффективность, какую не дает подводная кислородная резка металла. Полученные соединения имеют высокое качество и структуру с небольшой твердостью по глубине, что позволяет делать вывод о пригодности предлагаемой технологии в промышленности.

Источник

Подводная резка металлов

Резка металлов под водой имеет большое значение при выполнении судоремонтных, судоподъемных и аварийно-спасательных работ.

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прорев. Резчик, работающий под водой стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Существуют три вида подводной резки металла:

При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду как от пламени, так и от нагреваемого участка разрезаемого металла.

Для подводной газокислородной резки применяют специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10-15 раз мощнее, чем для аналогичных работ на воздухе.

Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, оксид углерода и дополнительно вдуваемый воздух.

Головка водородно-кислородного резака состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород 4, а по кольцевому каналу между мундштуками 1 и 2 — водородно-кислородная смесь 5, образующая подогревающее пламя 7. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух 6, служащий для образования пузыря 9 вокруг пламени. Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух 6 и резак опускают под воду 10 (8 — струя режущего кислорода). Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение. При работе на больших глубинах применяют подводное зажигание пламени резака. Для этой цели служит «зажигательная дощечка» и аккумуляторная батарея.

Рисунок 1 — Схема головки водородно-кислородного резака для подводной резки

Резак для водородно-кислородной подводной резки показан на рисунке 2. Водородно-кислородным резаком режут стали толщиной до 70 мм на глубине до 30 м. Резак состоит из мундштука 1, головки 2, колпака 7, вентилей 4 и 6 и рукоятки 5. Режущий кислород подается через вентиль 4 в — центральный канал мундштука 1. Водородно-кислородная смесь поступает в головку 2 по трубке 3, а сжатый воздух — в колпак 7 через вентиль 6. Водород и кислород поступают в резак по шлангам из баллонов. Воздух, подается по отдельному шлангу из компрессора или баллонов. Водородно-кислородное пламя не имеет ярко выраженного ядра (отсутствуют частицы углерода в пламени), что усложняет его регулировку. Поэтому более удобным является применение в качестве горючего бензина. При резке металлов под водой бензин не испаряется, а распыляется кислородом. В зону подогревающего пламени подается распыленный бензин, который успевает испариться и сгореть в кислороде.

Рисунок 2 — Резак для водородно-кислородной резки

Резак для бензинокислородной резки изображен на рисунке 3. Бензорез состоит из головки 1, соединительных трубок 2 и корпуса с рукояткой 3. На корпусе рукоятки резака имеются три вентиля — вентиль 4 для бензина, 5 и 6 для кислорода. Бензин подают из напорного бачка, необходимое давление создается азотом, подаваемым из баллона через редуктор.

Рисунок 3 — Резак для бензин-кислородной подводной резки

Сущность электрокислородной подводной резки заключается в том, что место реза подогревается дугой прямого действия, горящей между изделием и трубчатым стальным электродом, через который подается режущий кислород. Кислород к электроду подводят через электрододержатель, для пуска кислорода держатель снабжен вентилем. Для электрокислородной резки используют металлические, угольные или графитовые электроды, наибольшее применение нашли стальные электроды. Для изготовления электродов применяют стальные цельнотянутые трубки наружным диаметром 5-7 мм, внутренним — 2-3 мм, длиной — 450 мм со специальным водонепроницаемым покрытием. Для питания используют установки постоянного тока. При резке применяется прямая полярность, сила тока не превышает 400 А. Электрокислородную резку можно выполнять на значительных глубинах до 100 м. Расход кислорода составляет 6-10 м 3 /ч. Недостатком электрокислородной резки стальным электродом является большой расход электродов. Электрод длиной 450 мм расходуется в среднем в течение 1 мин.

а — стального трубчатого электрода; 1 — стальная толстостенная трубка, 2 — обмазка, 3 — канал для кислорода; б — угольного электрода; 1 — угольный электрод или графитовый стержень, 2 — металлическая оболочка, 3 — трубка для кислорода, 4 — покрытие; в — карборундового электрода; 1 — карборундовый стержень, 2 — металлическая оболочка, 3 — канал для кислорода, 4 — покрытие

Рисунок 4 — Поперечный разрез

Для резки применяют также угольные или графитовые электроды. В осевой канал электрода вставляется медная или кварцевая трубочка. Для увеличения электропроводности электрода: и повышения механической прочности стержни покрывают снаружи металлической оболочкой, на поверхность которой наносят водонепроницаемый слой покрытия. Угольный электрод длиной 250 мм горит 10-12 мин.

К недостаткам угольных электродов относится значительный наружный диаметр 15-18 мм, что не позволяет вводить электрод в полость реза. Для электрокислородной подводной резки нашли применение трубчатые карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Срок службы карборундового электрода длиной 250 мм, диаметром 12-15 мм — 15-20 мин.

Источник

Резка водой металла (гидроабразивная резка) под давлением: технология и принципы работы

Гидроабразивная резка – это технология обработки металла, которая проводится с использованием воды и смеси абразива в роли рабочего инструмента. Причем жидкость подается под огромным давлением и с большой скоростью.

Сущность технологии

Заготовка из металлического листа кладется на рабочую поверхность. Она раскраивается по нужному формату. Места кроя подвергаются водному воздействию с добавлением абразивных частиц. Эти вещества взаимодействуют c поверхностью, разрушая ее. При этом необходимо поддерживать определенное давление, напор, который обеспечивает необходимую скорость подачи жидкости и твердых частичек. Задача оборудования по этой технологии – отделить часть от целого. Мощность аппарата велика, но способности ограничиваются плотностью сплава и его толщиной.

Принцип работы гидроабразивной резки металла

Во время раскроя металлопроката происходят следующие процессы:

- Двигатель приводит в движение насос, который создает водяную струю – она подается в смеситель из резервуара.

- С другой стороны, одновременно с этим подается абразив нужного количества и диаметра частиц.

- Два элемента смешиваются до относительно однородной жидкости.

- Смесь с высоким напором направляется на сопло, которое управляет наклоном и скоростью.

- Материал соприкасается с поверхностью заготовки, разрезая ее.

При этом происходит охлаждение.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойства или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, она сразу вымывается, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800—1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. Используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также к нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Возможности водной резки металла

Многие способы применяются только для прямой распиловки, в то время как гидрорезка позволяет:

- делать фигурный разрез;

- не обрабатывать края;

- обрабатывать листы (металлозаготовки) толщиной до 120 – 200 мм, в зависимости от типа стали;

- подключить к автоматическому пульту управления трудный проект и фактически не участвовать в процессе, только контролировать;

- разрезать окружности, трубы.

Сейчас активно пользуются технологией в различных сферах:

- автомобилестроение и машиностроение в целом;

- изготовление заготовок, деталей, которые не поддаются штамповке;

- резка водой железа, утеплителей, стекловолокна, изоляторов, мрамора;

- художественная обработка.

Управление

Для эффективной работы станка необходим труд нескольких инженеров и операционистов. Проектировщик обязан создать проект в специальной компьютерной среде. Затем файл помещается в память устройства. Машина сама распределяет функции на остальные узлы. Сотрудник отвечает за достаточное количество расходных материалов, за запуск программы, контроль за выполнением и своевременное оповещение о поломке. Специалист по оборудованию обязан проводить техническое обследование (профилактическое), а также устранять неполадки.

Гидроабразивные станки с ЧПУ

Числовое программное управление позволяет осуществлять наиболее трудные детали с погрешностью в половину миллиметра. Производственный процесс полностью автоматизирован, он не требует постоянных команд, ему необходимо только однажды задать программу (выбрать из списка или ввести в память) и поставить запуск. Такое оборудование дорогостоящее, но более эффективное. Нет человеческого фактора, то есть минимизирован риск ошибок.

Как режут металл водой вручную

Менее популярные на производстве, зато теоретически возможны для изготовления в домашних условиях. Задача оператора – выбор угла резки, давления, напора и ширины струи. Работать с ним труднее, но, однажды научившись, специалист сможет делать очень продуктивно простые формы. Точность остается высокой, но при этом набор функций относительно небольшой. Еще одно достоинство – цена значительно ниже, чем у оборудования с ЧПУ.

Расходные материалы

Основное сырье – это чистая, прошедшая многоступенчатую фильтрацию, чтобы там не находилось примесей, которые могут вступить в реакцию с заготовкой, вода и абразивные частицы. Расход достаточно большой, при этом чем толще сплав, тем больше расходников используется в секунду. Самое недорогой абразив – мелкий песок. Песчинки размером около 650 микрон эффективно справляются даже с тугоплавкими, высокопрочными сплавами. При этом имеют доступную стоимость. Также регулярно требуется проводить замену запчастей – трубок и шлангов, уплотнителей. Реже – мотора, резервуаров, сопел.

Какое давление нужно для резки металла водой под давлением

Минимальный напор – 1500 атмосфер, максимальный – 6000. Показатель настраивается в зависимости от плотности стали, от необходимой скорости работы. Делать это можно вручную или довериться умному блоку управления.

Преимущества гидроабразивной установки

Сейчас это один из наиболее эффективных и востребованных методов, благодаря своим достоинствам:

- это самый «холодный» способ металлообработки, что позволяет работать даже с веществами, чьи физические и химические свойства меняются от жара;

- малые потери материала – стружки фактически нет, срез ровный и узкий;

- хорошо для тонких листов, но можно и с более плотными – до 3 см;

- нет необходимости финальной шлифовки, края очень ровные;

- самая большая точность – 0,5 мм;

- можно вырезать любые трудные детали;

- есть возможность резать «пакетом», то есть в несколько слоев сразу, если заготовки достаточно тонкие;

- очень высокая чистота работы – нет пыли, шума, газов;

- пожарная безопасность полная;

- отсутствие острого режущего инструмента, то есть его не нужно менять, точить.

Недостатки гидроабразивной установки

Есть и некоторые сложности, связанные со станком:

- необходимо часто пополнять уровень абразива, а это достаточно дорого;

- при резке водяной струей тонколистового металла скорость остается невысокой;

- при водном и кислородном воздействии заготовка автоматически приобретает склонность к коррозии, то есть если не нанести слой защитного покрытия, то может вскоре появиться ржавчина.

Цена гидрорезки

Стоимость такого оборудования, а также его обслуживания, высока. Именно по этой причине метод используют в основном на крупных производствах – там все затраты компенсируются высококачественным итоговым продуктом. Ценник складывается:

- из мощного насоса;

- дорогостоящей системы ЧПУ;

- сопла из искусственного алмаза.

В статье мы рассказали, как водой разрезать металл. В качестве завершения покажем несколько видео:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник