Интенсификация процесса перегонки нефти и спирта

В статье приведены результаты лабораторного исследования по использованию электронейтрализатора «ЭКОФОР» для интенсификации ректификации системы н-гептан-толуол и смеси этанол-вода. Получены результаты, позволяющие получать близкие составы разделения продуктов при флегмовых числах на 25-40% ниже, чем без подключения устройства. Это дает перспективу снизить расходы греющего пара или увеличить до 30% производительность оборудования.

Авторы предлагают компаниям, заинтересованным в повышении эффективности производства, изыскать возможность проверить предложенную технологию в промышленных условиях.

Н.Ф.Глухарев, канд. техн. наук

В.Г. Левинсон, ООО «ЭКОФОР», Санкт-Петербург

ООО «ЭКОФОР» в соответствии с патентом РФ «Способ испарения жидкости» [1 ] производит оригинальный электронейтрализатор — устройство «ЭКОФОР» (далее устройство ЭФ), модель ЭФ-01-02, которое с 1997 года используется для интенсификации паровых и водогрейных котлов. Способ был проверен также и в лабораторных условиях на ректификационной колонне ОАО «ВНИИ Нефтехим» в 1999 году. Реализация способа оказалось возможной благодаря обновленному подходу к переработке материалов.

Обобщенно переработка материалов предусматривает использование различных воздействий для изменения их состояния и свойств. Материалы при этом стремятся сохранить своё термодинамическое и электромагнитное равновесие, сопротивляются переработке. В соответствии с принципом термодинамического подвижного равновесия Ле Шателье в системе, находившейся в состоянии равновесия и оказавшейся под каким-либо воздействием, возникают процессы, ослабляющие это воздействие. К таким процессам следует отнести активизацию в перерабатываемом материале макроносителей электрического заряда, действие которых было предложено выделить в виде электростатической составляющей силы сопротивления материала прилагаемому воздействию. Разработанное в нескольких моделях устройство ЭФ, воздействуя на макроносители электрического заряда, подавляет электростатическую составляющую сопротивления материала переработке. Тогда та часть энергии, которая терялась на электризацию, используется более рационально. Результатом нейтрализации является интенсификация технологического процесса и снижение удельного расхода энергии на переработку материала. В этом отношении технология электронейтрализации [ 2 ] является в определенной степени универсальной.

Происходящие при подключении устройства ЭФ к ректификационной колонне изменения могут быть обоснованы электрической нейтрализацией перерабатываемых смесей. Так и при ректификации имеет место процесс электризации, например, появление двойных электрических слоев на паровых пузырьках.

Сущность реализации способа при перегонке состоит в интенсификации тепломассообменных процессов за счет увеличения межфазной поверхности на границе «жидкость — пар» при барботаже слоя стекающей флегмы в ректификационной колонне парами нефти или спирта. При этом также как на поверхности нагревательных т рубок котла устройство ЭФ по распределенной цепи металлических тарелок или насадок ректификационной колонны производит электростатическое разряжение двойных электрических слоев межфазной поверхности паровых пузырьков, в результате чего их диаметр уменьшается, а частота образования и схлопывания значительно увеличивается с увеличением суммарной межфазной поверхности.

.jpg)

Рис. 1. Подключение устройства ЭФ к колонне

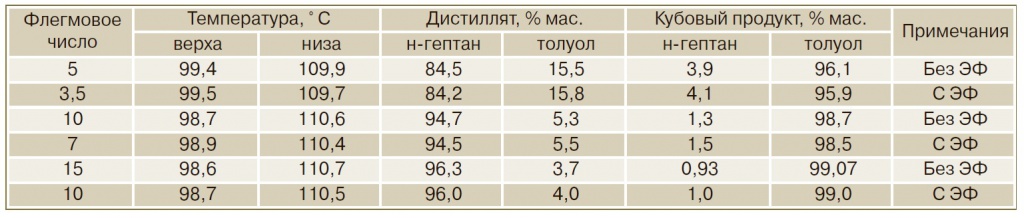

На рис.1 представлена схема подключения устройства ЭФ к ректификационной колонне, которое для данного оборудования имеет взрывозащищенное исполнение. Исследование проводилось на лабораторной ректификационной колонне непрерывного действия эффективностью 40 т.т. при атмосферном давлении. Исходное сырье имело состав: н-гептан 20% мас., толуол – 80 % мас. Для ряда флегмовых чисел проводились разгонки без подключения и с подключением ЭФ. Результаты испытания, представленные в табл.1, показали, что подключение ЭФ к колонне позволяет получить близкие составы продуктов разделения при флегмовых числах на 25-30% ниже, чем при разгонках без подключения ЭФ.

Исследования по перегонке спирта проводились на лабораторной ректификационной колонне непрерывного действия эффективностью 10 т.т. также при атмосферном давлении. В качестве сырья ректификации использовалась модельная смесь этанол-вода, содержащая 50% мас. этанола. Исследования показали, как это приведено в табл.2, что подключение к колонне устройства ЭФ позволяет получать близкие составы продуктов разделения при флегмовых числах на 30-40% ниже, чем при разгонках без подключения ЭФ.

Кроме того, на колонне эффективностью 30 т.т. с флегмовым числом 10 при работе с устройством ЭФ была выделена фракция, содержащая 96,8% мас. спирта, тогда как при работе без ЭФ – 95.8% мас.. Поскольку азеотроп этанол-вода содержит 96% мас. спирта, то это говорит о смещении азеотропа при использовании ЭФ.

Использование устройства ЭФ при ректификации дает перспективу снизить расходы греющего пара или увеличить до 30% производительность ректификационного оборудования при заданном качестве и выходе продуктов разделения. Предложенный способ необходимо проверить в промышленных условиях.

1. Глухарев Н.Ф., Левинсон В.Г., Морозов В.С. Способ испарения жидкости. Патент РФ на изобретение. // – 1997. – № 2128804

2. Глухарев Н.Ф. Сухое измельчение в условиях электронейтрализации.

– СПб: Изд-во Политехн. ун-та, 2014.

Источник

Интенсификация процесса перегонки нефти и спирта

В статье приведены результаты лабораторного исследования по использованию электронейтрализатора «ЭКОФОР» для интенсификации ректификации системы н-гептан-толуол и смеси этанол-вода. Получены результаты, позволяющие получать близкие составы разделения продуктов при флегмовых числах на 25-40% ниже, чем без подключения устройства. Это дает перспективу снизить расходы греющего пара или увеличить до 30% производительность оборудования.

Авторы предлагают компаниям, заинтересованным в повышении эффективности производства, изыскать возможность проверить предложенную технологию в промышленных условиях.

Н.Ф.Глухарев, канд. техн. наук

В.Г. Левинсон, ООО «ЭКОФОР», Санкт-Петербург

ООО «ЭКОФОР» в соответствии с патентом РФ «Способ испарения жидкости» [1 ] производит оригинальный электронейтрализатор — устройство «ЭКОФОР» (далее устройство ЭФ), модель ЭФ-01-02, которое с 1997 года используется для интенсификации паровых и водогрейных котлов. Способ был проверен также и в лабораторных условиях на ректификационной колонне ОАО «ВНИИ Нефтехим» в 1999 году. Реализация способа оказалось возможной благодаря обновленному подходу к переработке материалов.

Обобщенно переработка материалов предусматривает использование различных воздействий для изменения их состояния и свойств. Материалы при этом стремятся сохранить своё термодинамическое и электромагнитное равновесие, сопротивляются переработке. В соответствии с принципом термодинамического подвижного равновесия Ле Шателье в системе, находившейся в состоянии равновесия и оказавшейся под каким-либо воздействием, возникают процессы, ослабляющие это воздействие. К таким процессам следует отнести активизацию в перерабатываемом материале макроносителей электрического заряда, действие которых было предложено выделить в виде электростатической составляющей силы сопротивления материала прилагаемому воздействию. Разработанное в нескольких моделях устройство ЭФ, воздействуя на макроносители электрического заряда, подавляет электростатическую составляющую сопротивления материала переработке. Тогда та часть энергии, которая терялась на электризацию, используется более рационально. Результатом нейтрализации является интенсификация технологического процесса и снижение удельного расхода энергии на переработку материала. В этом отношении технология электронейтрализации [ 2 ] является в определенной степени универсальной.

Происходящие при подключении устройства ЭФ к ректификационной колонне изменения могут быть обоснованы электрической нейтрализацией перерабатываемых смесей. Так и при ректификации имеет место процесс электризации, например, появление двойных электрических слоев на паровых пузырьках.

Сущность реализации способа при перегонке состоит в интенсификации тепломассообменных процессов за счет увеличения межфазной поверхности на границе «жидкость — пар» при барботаже слоя стекающей флегмы в ректификационной колонне парами нефти или спирта. При этом также как на поверхности нагревательных т рубок котла устройство ЭФ по распределенной цепи металлических тарелок или насадок ректификационной колонны производит электростатическое разряжение двойных электрических слоев межфазной поверхности паровых пузырьков, в результате чего их диаметр уменьшается, а частота образования и схлопывания значительно увеличивается с увеличением суммарной межфазной поверхности.

.jpg)

Рис. 1. Подключение устройства ЭФ к колонне

На рис.1 представлена схема подключения устройства ЭФ к ректификационной колонне, которое для данного оборудования имеет взрывозащищенное исполнение. Исследование проводилось на лабораторной ректификационной колонне непрерывного действия эффективностью 40 т.т. при атмосферном давлении. Исходное сырье имело состав: н-гептан 20% мас., толуол – 80 % мас. Для ряда флегмовых чисел проводились разгонки без подключения и с подключением ЭФ. Результаты испытания, представленные в табл.1, показали, что подключение ЭФ к колонне позволяет получить близкие составы продуктов разделения при флегмовых числах на 25-30% ниже, чем при разгонках без подключения ЭФ.

Исследования по перегонке спирта проводились на лабораторной ректификационной колонне непрерывного действия эффективностью 10 т.т. также при атмосферном давлении. В качестве сырья ректификации использовалась модельная смесь этанол-вода, содержащая 50% мас. этанола. Исследования показали, как это приведено в табл.2, что подключение к колонне устройства ЭФ позволяет получать близкие составы продуктов разделения при флегмовых числах на 30-40% ниже, чем при разгонках без подключения ЭФ.

Кроме того, на колонне эффективностью 30 т.т. с флегмовым числом 10 при работе с устройством ЭФ была выделена фракция, содержащая 96,8% мас. спирта, тогда как при работе без ЭФ – 95.8% мас.. Поскольку азеотроп этанол-вода содержит 96% мас. спирта, то это говорит о смещении азеотропа при использовании ЭФ.

Использование устройства ЭФ при ректификации дает перспективу снизить расходы греющего пара или увеличить до 30% производительность ректификационного оборудования при заданном качестве и выходе продуктов разделения. Предложенный способ необходимо проверить в промышленных условиях.

1. Глухарев Н.Ф., Левинсон В.Г., Морозов В.С. Способ испарения жидкости. Патент РФ на изобретение. // – 1997. – № 2128804

2. Глухарев Н.Ф. Сухое измельчение в условиях электронейтрализации.

– СПб: Изд-во Политехн. ун-та, 2014.

Источник

X Международная студенческая научная конференция Студенческий научный форум — 2018

РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ ПРОИЗВОДИТЕЛЬНОСТЬЮ 8,4 Т/Ч ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ ПАРОВ ЭТАНОЛ – ВОДА

смеси жидкостей, взаимно растворимых при любых соотношениях (например, этиловый спирт-вода, бензол-толуол и т.д.)

смеси жидкостей, нерастворимых одна в другой (например, бензол-вода, масло-вода и т.д.)

смеси частично растворимых жидкостей (например, ацетон-вода, фенол — вода и т.д.)

В зависимости от вида смеси и требуемой чистоты выбирают на практике способы их разделения. Одним из способов разделения жидких смесей является ректификация.

Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию во всем мире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение: в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты.

Ректификация – это процесс многократного испарения и конденсации, в ходе которого исходная смесь разделяется на 2 или более компонентов, и паровая фаза насыщается легколетучим (низкокипящим) компонентом (-тами), а жидкая часть смеси насыщается тяжелолетучим (высококипящим) компонентом (-тами). Ректификация проводится путем массообмена между встречными потоками пара и жидкости. Процесс ректификации может осуществляться периодически или непрерывно при различных давлениях: под атмосферным давлением, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного.

Ректификацию широко применяют, так как при ее проведении получают из смеси компоненты более высокой чистоты, чем при помощи других способов разделения смесей.

Ректификацию проводят в аппаратах, называемых ректификационными колоннами. В нижней части колонны (кубе), как и при простой перегонке, кипит смесь. Пары, содержащие в основном низкокипящий компонент (НК), поднимаются вверх. С помощью специальных барботажных устройств пары соприкасаются с движущейся сверху аппарата флегмой (дистиллятом), состоящей из НК на входе в колонну.

При соприкосновении паров и дистиллята происходит массообмен за счет многократной конденсации паров и испарения жидкости: из паров конденсируется преимущественно высококипящий компонент (ВК), а из жидкости испаряется в основном НК. В результате поднимающиеся пары обогащаются НК, а стекающая флегма – ВК.

После вывода и конденсации паров в специальном конденсаторе, называемом дефлегматором, получают практически чистый НК, часть которого в виде флегмы используют для орошения колонны. В кубе остается кубовый остаток, содержащий в основном ВК.

Сущность процесса ректификации заключается в разделении жидкой смеси на дистиллят и остаток в результате противоточного взаимодействия жидкости и паров.

Технологическая схема ректификационной установки непрерывного действия показана на рисунке 1. Исходная смесь подается из в подогреватель П, где ее температура повышается до температуры кипения, затем смесь входит в ректификационную колонну КР. Чтобы провести многократные испарения жидкости приводят в действие кипятильник К, где жидкость, насыщенная высококипящим компонентом, испаряется и поступает обратно в колонну КР.

В дефлегматоре Д происходит конденсация паров за счет охлаждения водой, затем дистиллят попадает в распределитель Р, после чего некоторая часть флегмы возвращается в колонну КР, а оставшаяся его часть проходит через холодильник Х1 и попадает в емкость Е3. А низколетучий компонент из нижней части колонны охлаждается в холодильнике Х2 и попадает в емкость Е2.

Целью данной работы являлся расчет основных параметров ректификации смеси этанол – воды и основных размеров колонны для проведения этого процесса при следующих исходных данных:

Рисунок 1. Схема ректификационной установки непрерывного действия.

— производительность колонны по исходной смеси GF = 8,4 т/ч;

— концентрация летучего компонента, мас. %:

— в исходной смеси xF = 37;

— в дистилляте xD = 96;

— в кубовом остатке xW = 3,9;

— начальная температура исходной смеси tнач = 18 о С;

— конечная температура дистиллята и кубового остатка tкон = 25 о С;

— начальная температура охлаждающей воды tн.в. = 20 о С;

— конечная температура охлаждающей воды tк.в. = 40 о С;

— тип тарелок: колпачковые.

Материальный баланс

1. Рассчитываем материальный баланс ректификационной колонны непрерывного действия из следующего уравнения:

где GF, GD, GW — массовые расходы исходной смеси, дистиллята и кубового остатка соответственно, кг/ч.

2. Подставляем известные величины, и определяем массовые расходы дистиллята и кубового остатка:

GD = 8400 – 7380,622 = 1012,378 кг/ч

3. Для дальнейших расчётов выразим концентрации питания, дистиллята и кубового остатка в мольных долях:

где Мэ — мольная масса этилового спирта, равная 46 г/моль; Мв — мольная масса воды, равная 18 г/моль.

4. Рассчитываем относительный мольный расход питания:

5. Определяем минимальное число флегмы по следующему уравнению:

где y * F — мольная доля метанола в паре, равновесном с жидкостью питания, определенная по диаграмме равновесия для смеси этанол-вода [1] при XF = 0,187, и равная 0,520.

5. Рассчитываем рабочее число флегмы по уравнению:

R = 1,3∙Rмин + 0,3 = 1,3∙1,153 + 0,3 = 1,799

6. Составляем уравнения рабочих линий.

— для верхней части колонны:

— для нижней части колонны:

Определение скорости пара и диаметра колонны

1. Рассчитываем средние концентрации жидкости:

— для верхней части колонны:

— для нижней части колонны:

2. Определяем средние концентрации пара по уравнениям рабочих линий:

— в верхней части колонны:

y’cp = 0,643∙X’cp + 0,323 = 0,643∙0,546 + 0,323 = 0,674

— в нижней части колонны:

y»cp = 2,498∙X»cp — 0,024 = 2,498∙0,102 — 0,024 = 0,231

3. Определяем средние температуры пара по диаграмме [1]:

— при у’cp = 0,674 средняя температура в верхней части колонны:

— при у»cp = 0,231 средняя температура в нижней части колонны:

4. Рассчитываем средние мольные массы и плотности пара.

— в верхней части колонны при температуре Т’cp. = 80 +273 = 353 K:

— в нижней части колонны при Т»cp. = 94 +273 = 367 K:

— средняя плотность пара в колонне:

5. Рассчитываем плотность смеси жидкостей этанол — вода при средних температурах:

где ρ1, ρ2 – плотности воды при температурах t1 и t2, кг/м 3 .

— находим среднюю плотность жидкости в колонне:

6. По справочным данным [1] принимаем расстояние между тарелками h = 500 мм. Для колпачковых тарелок по графику [1] находим С = 0,055.

7. Рассчитываем скорость пара в колонне:

8. Определяем объемный расход проходящего через колонну пара при Тcp.п. = 273 + 87 = 360 K:

где MD — мольная масса дистиллята, равная:

9. Рассчитываем диаметр колонны:

По справочным данным [2] выбираем диаметр D = 800 мм.

10. Рассчитываем скорость пара в колонне.

Гидравлический расчет тарелок

По справочным данным [2] для колонны диаметром D = 800 мм выбираем колпачковые тарелки со следующими характеристиками:

— свободное сечение тарелки Fс = 9,7 %;

— периметр слива П = 1,05 м;

— диаметр колпачка d0 = 8 мм;

— высота сливной перегородки hп = 15 мм.

Рассчитываем гидравлическое сопротивление тарелки в верхней части колонны:

1. Определяем гидравлическое сопротивление сухой тарелки:

где ξ — коэффициент сопротивления неорошаемых колпачковых тарелок со свободным сечением 9,7 % от площади тарелки, равный 1,82 [1]; ω’0 — скорость пара в отверстиях тарелки, равная:

2. Определяем поверхностное натяжение смеси жидкостей при температуре t’cp.ж. = 80 о С:

где σв – поверхностное натяжение воды, равное 0,0626 Н/м при 80 о С; σэ – поверхностное натяжение этанола, равное 0,0173 Н/м при 80 о С.

3. Определяем сопротивление, обусловленное силами поверхностного натяжения:

4. Определяем объемный расход жидкости в верхней части колонны:

где М’ср — средняя мольная масса жидкости, равная:

5. Рассчитываем высоту парожидкостного слоя над сливной перегородкой тарелки:

где k — отношение плотности парожидкостного слоя (ρпж) к плотности жидкости (ρж), принимаемый равным 0,5 [1].

6. Определяем высоту парожидкостного слоя на тарелке:

h’пж = hп + Δh’ = 0,015 +0,0097 = 0,0247 м

7. Рассчитываем сопротивление парожидкостного слоя:

8. Определяем общее гидравлическое сопротивление тарелки в верхней части колонны:

ΔР’ = ΔР’сух + ΔР’σ + ΔР’пж = 160,562 + 18,95 + 126,614= 306,126 Па

Рассчитываем гидравлическое сопротивление тарелки в нижней части колонны:

9. Определяем гидравлическое сопротивление сухой тарелки:

где ω»0 — скорость пара в отверстиях тарелки, равная:

10. Определяем поверхностное натяжение смеси жидкостей при температуре t»cp.ж. = 94 о С:

где σ1, σ2 — поверхностное натяжение воды при температуре t1 и t2 соответственно, мН/м [1].

где σ1, σ2 — поверхностное натяжение этанола при концентрации 100 % и температурах t1 и t2 соответственно, мН/м [1].

11. Определяем сопротивление, обусловленное силами поверхностного натяжения:

12. Определяем объемный расход жидкости в нижней части колонны:

где М»ср — средняя мольная масса жидкости, равная:

13. Рассчитываем высоту парожидкостного слоя над сливной перегородкой тарелки:

где k — отношение плотности парожидкостного слоя (ρпж) к плотности жидкости (ρж), принимаемый равным 0,5 [1].

14. Определяем высоту парожидкостного слоя на тарелке:

15. Рассчитываем сопротивление парожидкостного слоя:

16. Общее гидравлическое сопротивление тарелки в нижней части колонны равно:

ΔР» = ΔР»сух + ΔР»σ + ΔР»пж = 102,543 + 28 + 235,799= 366,342 Па

17. Проверим, соблюдается ли при расстоянии между тарелками h = 500 мм необходимое для нормальной работы тарелок условие:

Следовательно, выбранное расстояние между тарелками h = 500 мм обеспечивает нормальную работу аппарата.

18. Рассчитываем минимальную скорость пара в отверстиях тарелки.

Рассчитанная скорость пара больше минимальных скоростей, следовательно, тарелки будут работать всеми отверстиями.

Определение числа тарелок и высоты колонны

1. По диаграмме равновесия для смеси этанол-вода определяем число ступеней изменения концентрации:

— для верхней части колонны n»т = 19;

— для нижней части колонны n’т = 3;

2. Определяем коэффициент относительной летучести разделяемых компонентов при средней температуре, равной 87 о С, давление насыщенного пара этанола Рэ = 700 мм рт. ст., воды Рв = 400 мм рт. ст.:

3. Определяем динамический коэффициент вязкости смеси этанол – вода при температуре 87 о С.

где μ1, μ2 — вязкость этанола при концентрации 100 % и температурах t1 и t2 соответственно, мПа∙с [1].

где μ1, μ2 — вязкость воды при температурах t1 и t2 соответственно, Па∙с [1].

µср = 0,187·0,000397 + 0,813·0,000332 = 0,000344 Па∙с

4. По графику [1] находим к. п. д. η = 0,54 при α ∙ µ = 1,75·0,344 = 0,602

5. Рассчитываем длину пути жидкости на тарелке:

l = D – 2b = 0,8 — 2·0,132 = 0,536 м.

6. По графику [1] находим значение поправки на длину пути Δ = 0,01.

7. Находим средний к. п. д. тарелок по уравнению:

ηl = η ∙ (1 + Δ) = 0,54·(1+0,01) = 0,5454

8. Рассчитываем безразмерные комплексы:

где ρж – плотность жидкости:

гдеv = 2·14,8+6·3,7+7,4 = 59,2 м/с 2

где σ – поверхностное натяжение жидкости питания, Н/м:

σ = (0,0379+0,056)/2 = 0,047 Н/м

9. Находим средний к. п. д. тарелки:

10. Определяем количество тарелок:

— в верхней части колонны:

— в нижней части колонны:

Тогда общее число тарелок n = 41, с запасом nз = 44, из них в верхней части колонны n’з = 36 и в нижней части колонны n»з = 8.

11. Рассчитываем высоту тарельчатой части колонны:

12. Определяем общее гидравлическое сопротивление тарелок:

ΔР = ΔР’∙ n’з + ΔР»∙ n»з = 289,071∙36 + 341,142∙8 = 13135,692 Па

ΔР ≈ 0,13 кгс/см 2

Тепловой расчет установки

1. Рассчитываем расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе:

QD = GD∙(1+R)∙rD = 1012,378/3600∙(1+0,799)∙ 765367,235 = 602438,84 Вт,

где rэ и rв – удельные теплоты конденсации этанола и воды при 80 о С:

2. Рассчитываем расход теплоты, получаемой в кубе-испарителе от греющего пара:

где Qпот — тепловые потери, принимаемые в размере 3 % от полезно затрачиваемой теплоты [1].

Qk = 1,03 ∙ (602438+(1012,378/3600) ∙ 0,76∙4190 · 80+

+(7387,622/3600) ∙ 0,79∙4190 · 82,5- (8400/3600) ∙ 0,83∙4190·99)

3. Рассчитываем расход теплоты в паровом подогревателе исходной смеси:

где cF = 0,187·0,7+(1-0,187) ·1 = 3954,941 Дж/кг·К.

4. Рассчитываем расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

где cD = 0,71·4190 = 2974,9 Дж/кг·К.

5. Рассчитываем расход теплоты, отдаваемой охлаждающей воде в холодильнике кубового остатка:

где cW = 1·4190 = 4190 Дж/кг·К.

6. Определяем расход греющего пара с влажностью 5 %:

— в кубе испарителе:

— в подогревателе исходной смеси:

Gг.п. = 0,22 + 0,31 = 0,53 кг/с

7. Рассчитываем расход охлаждающей воды при ее нагреве на величину:

Δt = tк.в. — tн.в. = 40 — 20 = 20 о С

— в водяном холодильнике дистиллята:

— в водяном холодильнике кубового остатка:

Vв = 0,0072 + 0,00055 + 0,0076 = 0,01535 м 3 /с

Заключение

В результате проведенных расчетов были определены массовые расходы питания (GF = 8400 кг/ч), дистиллята (GD = 1012,378 кг/ч) и кубового остатка (GW = 7387,622 кг/ч), а также рабочее число флегмы (R= 1,799).

Также был рассчитан расход пара в колонне (V= 0,574 м 3 /с), в соответствии с которым был определен диаметр аппарата D = 800 мм.

В ходе расчета определено число колпачковых тарелок в верхней (n’ = 36) и нижней (n» = 8) частях колонны, что позволило определить высоту тарельчатой (НТ = 8,5 м) частей аппарата при расстоянии между тарелками h = 500 мм. Также было рассчитано общее гидравлическое сопротивление тарелок ΔР = 13135,692 Па. Кроме того, был произведен тепловой расчет установки.

Список литературы

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии, С – Пт.: Химия. – 1987. – 576 с.

2. Основные процессы и аппараты химической технологии: Пособие по проектированию. Под ред. Дытнерского Ю.И., М.: Химия. – 1991. — 496 с.

3. Кудинов А.А. Тепломассообмен: учебное пособие – М.: НИЦ ИНФРА-М, 2015. – 375 с.

4. Цветков Ф.Ф., Григорьев Б.А. Тепломассообмен: учебник для вузов. – М. Издательский дом МЭИ, 2011. — 562 с.

5. Романков П.Г., Фролов В.Ф., Флисюк О.М. Массообменные процессы химической технологии: Учеб. пособие. — СПб.: ХИМИЗДАТ, 2011. — 440 с.

Источник