Резка кораблей под водой

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ НЕКОТОРЫХ ВЗРЫВНЫХ РАБОТ ПОД ВОДОЙ

Разделка под водой затонувших судов, металлических и железобетонных конструкций, мешающих судоходству

Разделку судов можно вести комплексно, с использованием элект-рокислородной резки и взрывов. Прежде чем приступить к разделке судна под водой, проводят тщательное водолазное обследование, в ходе которого устанавливают класс судна, его основные размерения, положение на грунте, глубину погружения в грунт, степень присоса, характер грунта, степень разрушения корпуса, наличие и местонахождение в нем груза и топлива. На основании этих данных корабельный инженер, водолазный специалист и инженер-взрывник составляют план

проведения работ. Кроме того, вычерчивают схематичеокйй план, на котором обозначают линии разделки судна на части к размечают, какие из них подлежат разделке посредством подводной резки и взрывов. Размер частей, на которые разделывают судно, зависит от грузоподъемности плавучих кранов.

При взрывном способе разделки судна обращают особое внимание на подготовку мест, куда будут укладывать заряды взрывчатых веществ. Следует помнить, что наличие на отдельных частях судна грунта, слоя ракушек и т. п. может привести к частичной перебивке деталей или их деформации, что только усложнит выполнение работы. Поэтому в местах перебивки отдельных элементов судна надо тщательно размыть грунт и только после этого укладывать заряды, размещая их как можно ближе к перебиваемому объекту.

Форма зарядов зависит от профиля перебиваемого элемента набора судна. Необходимо, чтобы длина зарядов была не более 3—4 м, а масса не слишком большой, так как укладывать и закреплять заряд большой массы водолазу сложно. Если требуется применение зарядов большей длины, соединяют несколько удлиненных зарядов, плотно связывая их «внакрой» так, чтобы концы их на 5—10 см перекрывали друг друга. Перебивка днища — очень сложный процесс. Используют различные способы перебивки.

Сосредоточенные заряды серии взрывают поочередно, от скулы судна к килю. Чтобы заряд был плотно прижат к днищу, ему придают положительную плавучесть: прикрепляют

два деревянных бруска. Может быть использован другой способ. Посредством удлиненных зарядов перебивают вначале внутреннее (.второе) дно, а затем серией сосредоточенных зарядов разбивают продольный или поперечный набор. Заряды в этих случаях закладывают по направлению шпангоута или стрингера, отступив от них на 2—3 см.

Днище железобетонного судна целесообразно взрывать одним удлиненным зарядом, а арматуру разделывать посредством электрокислородной резки.

Стрингеры, кили, шпангоуты и другие элементы набора судна чаще всего перебивают зарядами фигурной формы. Для разделки бортовой обшивки целесообразно использовать заряды, помещенные в пожарные шланги (списанные). Для этой цели берут тротиловые шашки или патронированный аммонит 6ЖВ с детонирующими шнурами. Разделка деревянных судов, не представляющих особой ценности и не пригодных для дальнейшей эксплуатации, может быть осуществлена в очень короткие сроки методом подводных накладных зарядов.

Часто при дноочистительных работах возникает необходимость разбить металлические конструкции, для этого используют заряды удлиненной формы. Стальные сваи и тросы разбивают зарядами взрывчатых веществ, носящими название

«ножницы»: заряды плотно

крепят с обеих сторон свай (троса) таким образом, чтобы их концы были на одной линии. Разделка под водой железобетонных конструкций имеет некоторые особенности по сравнению с разделкой металлических конструкций.

Железобетонные конструкции ‘разрушают в два приема: сначала ‘выбивают бетон, затем разрезают арматуру, применяя электродуговую или электрокислородную резку. Иногда железобетонные конструкции взрывают, используя метод накладных зарядов. Разделку ведут сверху вниз,

что дает возможность не загромождать арматуру обломками бетона после взрыва.

Источник

Затонувшее судно с тысячами автомобилей разрезали на части: технология подъема и резки

Как с помощью цепей и платформы «Коготь» пилят грузовой корабль

В сентябре 2019 года произошло чрезвычайное происшествие: южнокорейский грузовой корабль MV Golden Ray, перевозивший 4 200 автомобилей на борту, сел на мель и опрокинулся.

Грузовой корабль перевернулся у атлантического побережья штата Джорджия, почти сразу после выхода из порта Брансуик.

Попытки снять корабль с мели не привели к успеху, и означало это лишь два варианта событий:

- забросить судно;

- разобрать его по частям.

В любом случае — после того, как судно садится на мель, — это приговор, по аналогии со сломавшей ногу лошадью (кто не знает, животное после серьезного перелома обычно убивали).

Итак, на протяжении года и нескольких месяцев подготавливалась операция по ликвидации корабля. Его было решено разобрать по частям и отправить остов на металлолом. Особенно интересным в плане действий стал прошлый месяц, когда инженеры и рабочие применили огромную цепь для того, чтобы отрезать первый огромный кусок, что позволило открыть такой ракурс, которого до этого мало кто видел. Изнутри обнажились искореженные машины, и открылся весь подпалубный набор судна:

фото: Barry Barteau (Facebook)

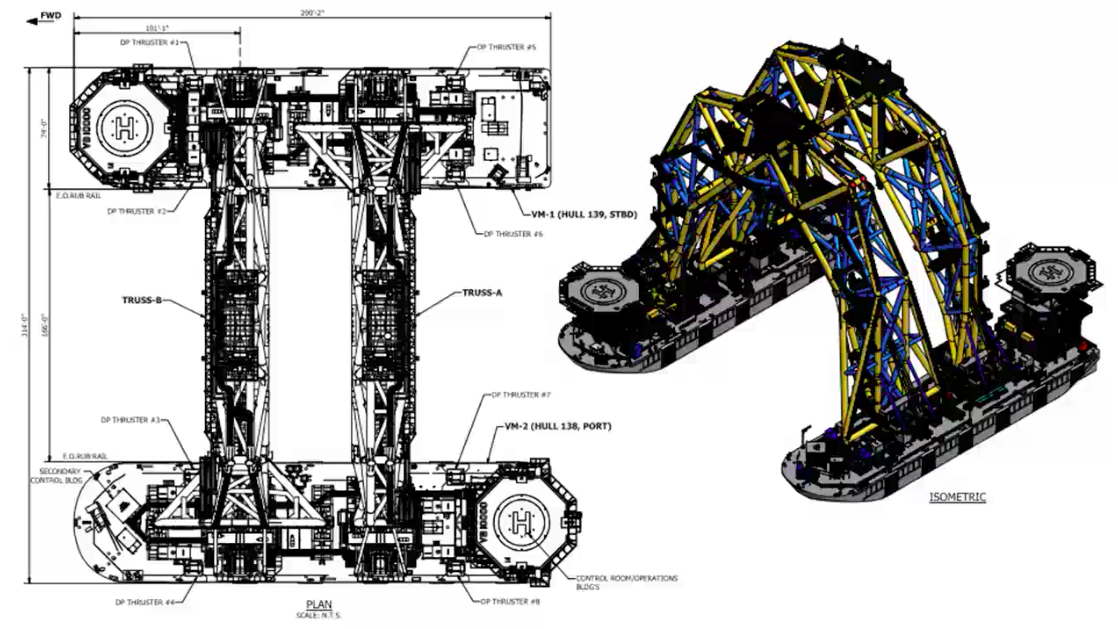

Судно-кран VB-10000 «Коготь»

Основным помощником в непростой операции оказалось судно-подъемник, или, как его еще называют, «судно-коготь». — Versabar VB-10000.

Гигантский двухбаржевый кран, впервые использованный по назначению в 2010 году и разработанный для демонтажа поврежденных нефтяных платформ, пришелся как раз кстати. «Катамаран»-кран способен поднимать своей гигантской металлической клешней до 7 500 тонн. Кран может оставаться на месте точно в заданной координате, с точностью до десятков сантиметров, благодаря четырем двигателям.

Именно он и начал производить распил перевернувшегося на мели судна.

фото: St. Simons Sound Incident Response

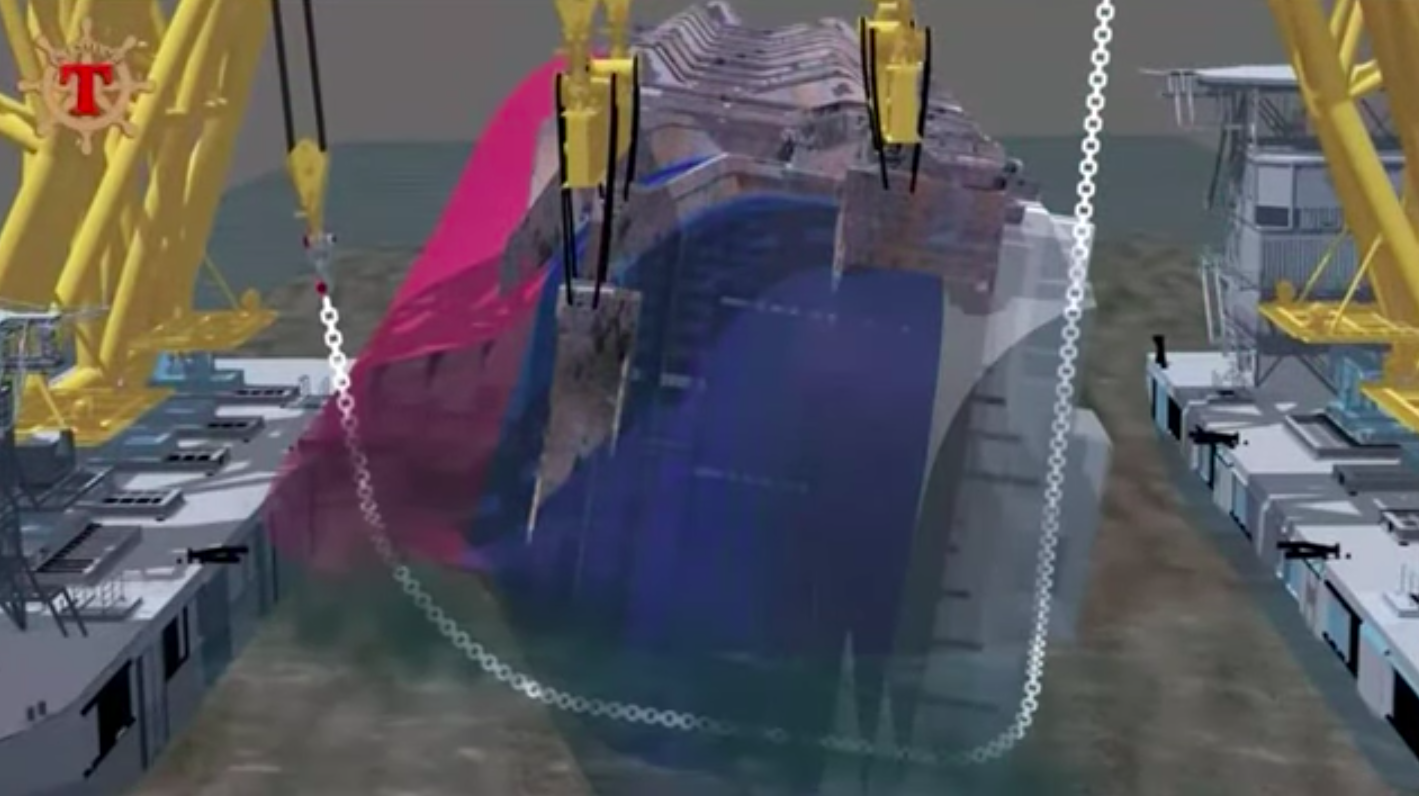

Распил производится системой шкивов, главным элементом которой является стальная цепь, которую пропустили через дно корабля и которая благодаря работе двух двигателей может совершать возвратно-поступательное движение взад и вперед на скорости до 2 метров в минуту. Именно это медленное движение и позволяет производить резку, разрывая цепью все, что попадается ей на пути…

фото: Barry Barteau (Facebook)

А попасться, как мы уже увидели, там может много чего. Корабль был под завязку загружен новенькими (когда-то) автомобилями. Сотни Hyundai, Kia, а также пикапы Chevrolet и Ram. Все они также оказались максимально повреждены, а в последующем будут смяты и отправлены в утиль.

фото: St. Simons Sound Incident Response

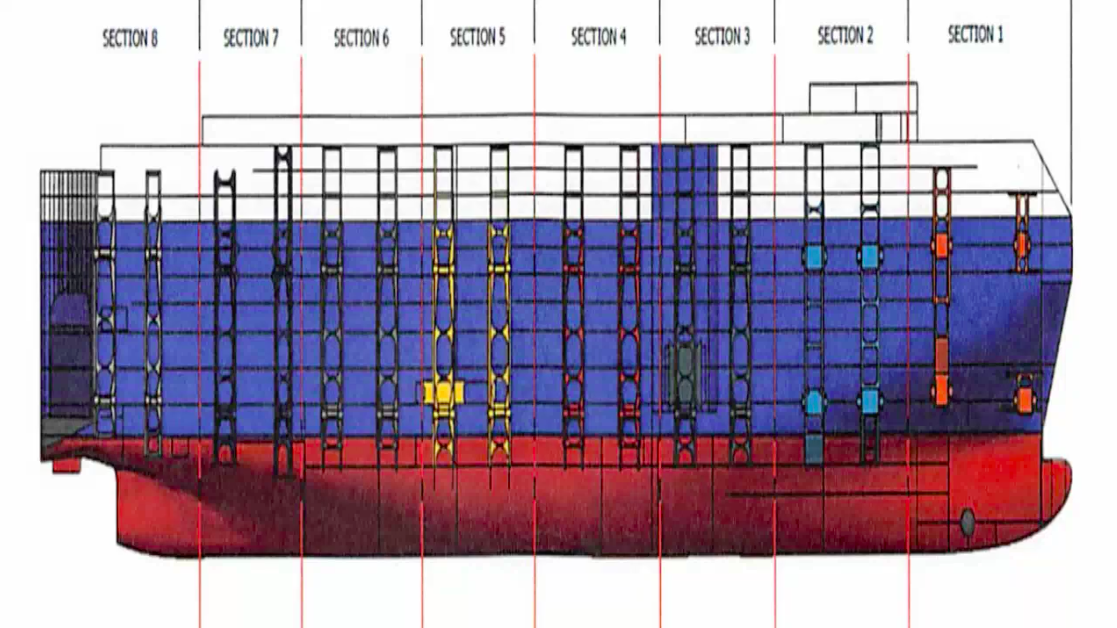

По итогу потерпевший бедствие корабль разберут на восемь секций весом от от 2 700 до 4 100 тонн. Далее, приварив к огромным кускам специальные проушины, «тушку» выволокут на берег.

фото: St. Simons Sound Incident Response

На двух фотографиях ниже показаны строительные леса, которые служили платформой для рабочих, которые приваривали огромные куски стали к корпусу Golden Ray:

фото: St. Simons Sound Incident Response

Вот как выглядит операция по резке

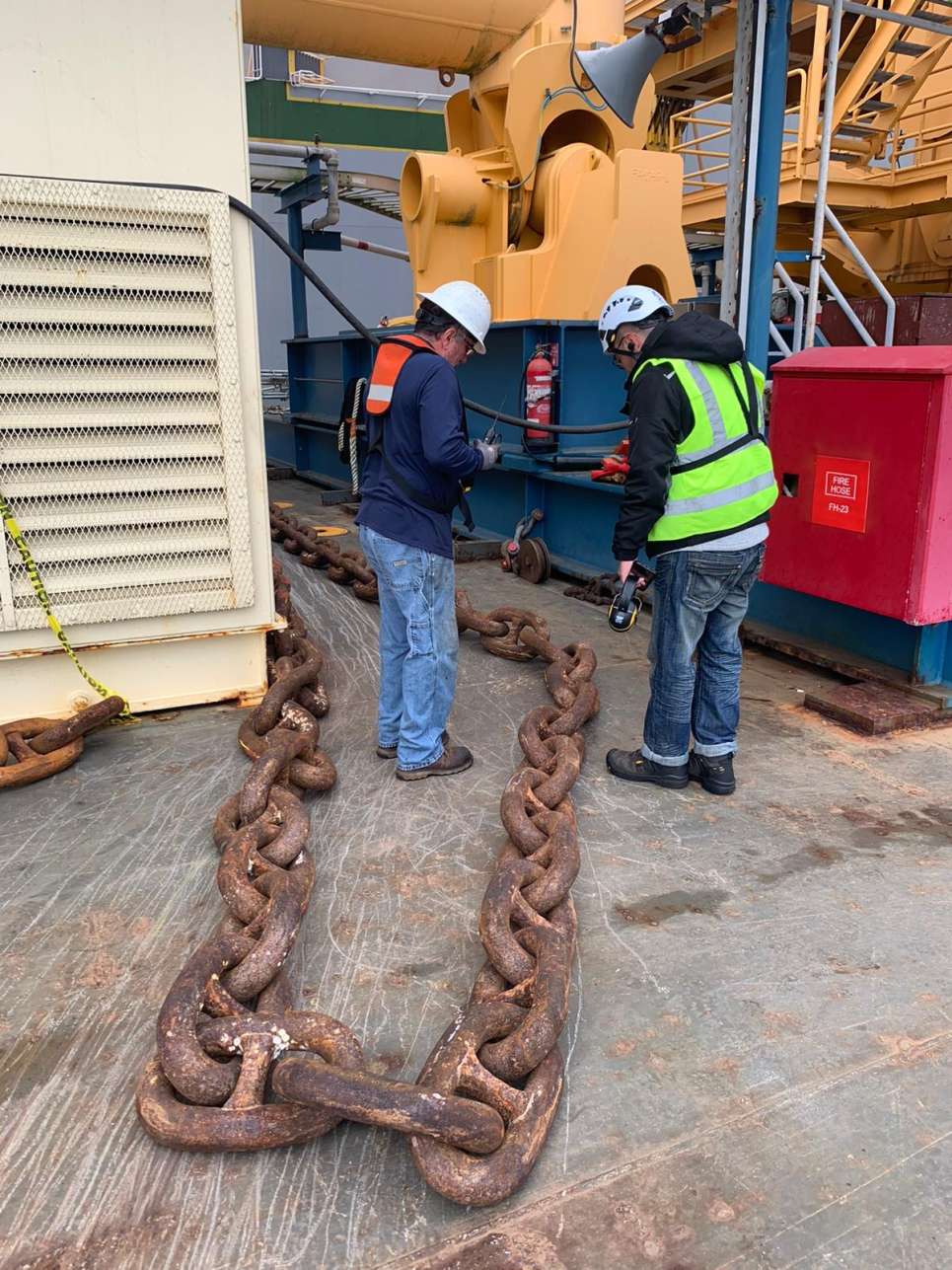

Длина режущей цепи — 122 метра, каждое звено весит 36 килограммов. Толщина звена — 7.6 см

фото: St. Simons Sound Incident Response

Прорезь в корпусе корабля

фото: St. Simons Sound Incident Response

А так процесс выглядит со стороны

фото: St. Simons Sound Incident Response

Важна точность, поэтому люди исследуют гигантский рез (плюс они осматривают звенья и цепь на наличие повреждений)

фото: St. Simons Sound Incident Response

Удивительно, но во время резки цепь оборвалась! «Примерно через 25 часов после начала резки режущая цепь оборвалась», — говорится в сообщении St. Simons Incident Response на их веб-сайте. К счастью, обошлось без травм и повреждений оборудования. Команда просто починила сломанное звено цепи, осмотрела другие звенья на предмет признаков усталости, и работа продолжилась.

фото: St. Simons Sound Incident Response

И вот 1/8 корабля отрезана!

фото: St. Simons Sound Incident Response / Barry Barteau (Facebook)

Водружение первой секции на баржу. В субботу группа завершила резку, а затем с помощью судна VB-10000 подняла секцию над ватерлинией .

После установки на палубу баржа направилась к месту «Ист-Ривер» возле Брансуика, чтобы там можно было разобрать большие части корабля и закрепить каждую часть для морской транспортировки.

фото: Barry Barteau (Facebook)

Снятие внешних крупных элементов

фото: St. Simons Sound Incident Response

И в итоге каждый элемент корабля попадет на предприятие по переработке отходов в Луизиане. После чего, возможно, металл судна попадет в Айфоны, вилки или машины Hyundai, Kia, Chevrolet и Ram.

Источник

ПалСергеич и подводная резка.

В прошлый раз мы немного коснулись темы подводной сварки металлов. Поверхностно, в ознакомительных целях. Сегодня же похожим образом рассмотрим подводную резку (разделку) металлов.

Под водой имеет место быть необходимость резать металл. Надеюсь, что вопрос «зачем?» не стоит. 🙂 Это увлекательное мероприятие помогает поднимать со дна разного рода железный хлам, освобождать винты от намоток стальных тросов, разделывать суда на мелкие части . ну и т.д. Способов это сделать великое множество. Если начинать с самого примитивного, то нужно упомянуть ручной способ — обыкновенную пилку по металлу. Да-да, самую простую, которая есть у многих дома. Полотно зажимается на штатное место и вперед! Иногда этого действительно достаточно, а иногда ничем другим и не подлезть. Процесс такой же, как на поверхности. Разве что более трудозатратный. Использовать можно до пределов глубины спуска водолазов, по понятным причинам 🙂

Механизированную резку можно условно разделить на «абразивную» и «механическую». К абразивной отнесем разновидности подводных УШМ (бывают пневматические и гидравлические. Принцип работы как у любой болгарки — абразивный диск раскручивается. ).

К механическим же отнесем разного рода ножницы и резаки. Гидравлические, пневматические. Их тоже великое множество моделей.

Способ этот универсален и работает даже на тех глубинах, где не работают водолазы. Подводные аппараты могут быть оснащены соответствующим «обвесом».

Стоит упомянуть и взрывной метод . Это отдельная квалификация водолазов — «водолаз-взрывник». Из названия понятно, что они делают. Но, чтобы вы не думали, что это какая-то экзотика — знайте, что на некоторых кораблях для съема винтов используют специальные заряды устанавливаемые в свое «технологическое» отверстие. Так действительно задумано проектом. Так же часто взрывают боеприпасы, обнаруженные на дне. Этот способ доступен на больших глубинах.

Перейдем же к самому интересному!

Резка плавящимся электродом — обычно используется для резки сталей, чугуна, цвет.мета толщиной до 15-20 мм на глубине до 60 м. Из плюсов — используется то же оборудование, что и для сварки, но нужно больше тока. Из минусов: требует квалификации резчика и очень медленный.

Полуавтоматическая резка проволокой — обеспечивает резку высокопрочных металлов толщиной до 25-40 мм. Глубина применения — до 600 м. Плюсы: высокая эффективность, отсутствие в техпроцессе киорода (а значит большая безопасность). Минусы: для обеспечения эффективности нужна специальная порошковая проволока.

Ацетилен-кислородная — используется крайне редко (не встречал). Глубина применения — ок. 13 м.вод.ст. Из плюсов — более высокая температура пламени, чем у водородно-кислородной. Но при большом давлении смесь взрывоопасна!

Водородно-кислородная — используют для резки ферритных материалов толщиной до 40 мм. С большим трудом можно резать 300 мм. Плюсы: Портативное и не сложное в эксплуатации оборудование. Минусы: относительно медленный рез, требует высокой квалификации резчика, ограничена в использовании глубиной 1400 м.

Бензокислородная и Спиртобензокислородная — о них я только читал. Но знаю несколько человек, которые их видели, но не знаю никого, кто бы ими работал. Бензокислородный ограничен 100 м глубины и требует сложного оборудования для превращения жидкого топлива в пар. А спиртобензокислородная, видимо, канула в лету. С глубиной использования не ясно, производительность очень низкая, оборудование сложное.

Стальным трубчатым электродом — как вы поняли, электрод представляет из себя стальную трубку, по которой проходит кислород. Дуга прогревает металл, кислород его «выдувает». Глубина 180 м. дает пространство для использования, используют для резки металлов толщиной 40 мм, с некоторыми трудностями — большей толщины. Из плюсов: портативное оборудование, простая технология реза. Минусы: грубая поверхность реза, частая замена электродов.

Метод «термического кислородного копья» (экзотермическая резка) — самый популярный на сегодняшний день. Плотно ассоциируется с фирмой Broco, которая стала нарицательным именем. Метод похож на предыдущий за одним большим исключением — внутри стальной трубки дополнительно находятся прутки из особого алюминиевого сплава, которые, будучи подожжены электродугой продолжают гореть без электричества в кислородной среде, выделяя колоссальное количество тепла («копье» обладает температурой около 5500 градусов Цельсия) и позволяет резать металл большой толщины. А так же дерево, бетон, кирпич. Используют на глубинах до 100 м. Из плюсов: относительно простое и не дорогое оборудование (коробка электродов около — 15 000 рублей) и возможность резать практически все материалы. Из минусов — грубая поверхность реза. Ну и пары могут взорваться, если работать в замкнутом пространстве и не следить за «газовой подушкой» которая скапливается сверху. Ее, как и при любой кислородной резке, надо периодически вентилировать воздухом.

Источник