- Подводная резка металла: описание технологического процесса

- Технология подводной сварки и резки сдвоенным электродом

- Подводная резка металлов

- Рисунок 1 — Схема головки водородно-кислородного резака для подводной резки

- Рисунок 2 — Резак для водородно-кислородной резки

- Рисунок 3 — Резак для бензин-кислородной подводной резки

- Рисунок 4 — Поперечный разрез

- В чем заключается принцип действия и технология резки металла водой?

- Преимущества и недостатки гидроабразивной резки

- Оборудование

- Технология

- Принцип действия установки для гидроабразивной резки

- Техника безопасности

Подводная резка металла: описание технологического процесса

Подводная резка металла используется при осуществлении аварийно-спасательных, строительных и судноподьемных работ.

Для подводных работ применяют электрокислородный и газовый способ резки. Электрокислородный способ резки является более опасным с точки зрения техники безопасности из-за возможности поражения электрическим током, особенно в морской воде.

Подводная резка металла резаком осуществляется преимущественно резаками, работающими на бензине, ибо такое горючее вещество можно подать на значительную глубину под большим давлением. Ацетилен при больших давлениях может взорваться, поэтому не используется. Мощность подогревающей пламени при подводной резке в 10-15 раз превышает мощность пламени для резки на воздухе.

Горит огонь под водой в газовом волдыре, создаваемый продуктами сгорания бензина, или путем подачи воздуха вокруг головки резака для оттеснения воды. Розжиг пламени осуществляется электрозапалом, что подключен к батарее аккумуляторов. Давление в бензиновых бачках создается азотом. В резаках бензин разбрызгивается в завихрительных головках и при этом испаряется.

Для подводной резки широко используется спецустановка БУПР. Рампа кислородных баллонов, канистра с горючим, баллоны с азотом и пульт управления БУПР необходимо размещать над водой. Чрезмерный бензин, всплывая на поверхность воды, может заниматься, потому бензокислородная резка применяется в неглубоких водоемах и замкнутых пространствах.

Водородная резка металла осуществляется водородом, который вырабатывается в аппарате. Вследствие разложения молекул воды на 2 элемента, кислород и водород, получается водород. В результате чего появляется газовая смесь, при помощи которой можно осуществлять работы резке.

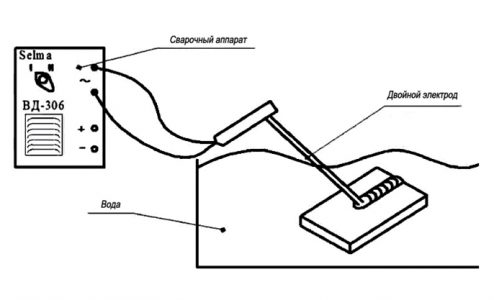

Технология подводной сварки и резки сдвоенным электродом

Подводная электродуговая резка металла нашло широкое применение как при изготовлении трубопроводов для газо-нефтеперерабатывающей отрасли так и в ремонтном производстве благодаря своей оперативности и простоте выполнения. Однако оно имеет значительные трудности как технологического так и металлургического характера. Технологические трудности заключаются в необходимости обеспечения герметичности оборудования и материалов для зажигания дуги под водой, что требует использования трубчатых электродов и дополнительного оборудования для подачи газа, что создает пузырь в котором зажигается дуга. Металлургические трудности обусловлены водородно-кислородной атмосферой парогазового пузыря, который формируется уже в процессе сварки под водой и способствует окислению легирующих элементов и насыщению металла сварочной ванны водородом, а ускоренное охлаждение окружающей водой приводит к его задержке в металле шва и образованию закалочных структур.

Так же могут использоваться сдвоенные экзотермические электроды для подводной резки металла. Эта технология заключается в том, что электродов размещены параллельно друг другу и подключения их к клеммам источника питания переменного тока. Такая технология позволяет зажигать дугу между электродами над водой и заглублять ее на небольшую глубину к месту сварки. Зажигания дуги под водой возможно с помощью осциллятора. В таком случае концы электродов необходимо изолировать, например термоклеем, с обеспечением воздушного канала между их торцами. После зажигания дуги электроды приближают к деталям. Как только расстояние между электродами и изделием становится меньше расстояния между самими электродами дуга начинает гореть между электродами и деталью, что позволяет выполнять как сварку, так и резку металла.

Реализация такого способа подводной сварки возможна с использованием обычных искусственных электродов с предварительно нанесенным на их поверхность водоотталкивающим изоляционным покрытием. Однако подводная сварка кроме технологических трудностей, имеет ряд металлургических связанных с насыщением металла сварочной ванны водородом и ускоренным охлаждением. Для исследования влияния этих факторов были проведены эксперименты с использованием для подводной сварки электродов марок АНО-21, МР-3, УОНИ 13/45. Все они позволяют формировать в воде качественный сварной шов с характерным металлическим блеском аустенитным нержавеющим сталям.

Общеизвестно, что высокоуглеродистые стали с мартенситной структурой имеют высокую твердость и малую пластичность. Эти обстоятельства имеют существенное значение для установления способности сварных швов заваренных под водой. Технология двухэлектродной подводной сварки и резки штучными электродами на ряду со своей простотой в использовании показала такую эффективность, какую не дает подводная кислородная резка металла. Полученные соединения имеют высокое качество и структуру с небольшой твердостью по глубине, что позволяет делать вывод о пригодности предлагаемой технологии в промышленности.

Источник

Подводная резка металлов

Резка металлов под водой имеет большое значение при выполнении судоремонтных, судоподъемных и аварийно-спасательных работ.

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прорев. Резчик, работающий под водой стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Существуют три вида подводной резки металла:

При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду как от пламени, так и от нагреваемого участка разрезаемого металла.

Для подводной газокислородной резки применяют специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10-15 раз мощнее, чем для аналогичных работ на воздухе.

Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, оксид углерода и дополнительно вдуваемый воздух.

Головка водородно-кислородного резака состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород 4, а по кольцевому каналу между мундштуками 1 и 2 — водородно-кислородная смесь 5, образующая подогревающее пламя 7. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух 6, служащий для образования пузыря 9 вокруг пламени. Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух 6 и резак опускают под воду 10 (8 — струя режущего кислорода). Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение. При работе на больших глубинах применяют подводное зажигание пламени резака. Для этой цели служит «зажигательная дощечка» и аккумуляторная батарея.

Рисунок 1 — Схема головки водородно-кислородного резака для подводной резки

Резак для водородно-кислородной подводной резки показан на рисунке 2. Водородно-кислородным резаком режут стали толщиной до 70 мм на глубине до 30 м. Резак состоит из мундштука 1, головки 2, колпака 7, вентилей 4 и 6 и рукоятки 5. Режущий кислород подается через вентиль 4 в — центральный канал мундштука 1. Водородно-кислородная смесь поступает в головку 2 по трубке 3, а сжатый воздух — в колпак 7 через вентиль 6. Водород и кислород поступают в резак по шлангам из баллонов. Воздух, подается по отдельному шлангу из компрессора или баллонов. Водородно-кислородное пламя не имеет ярко выраженного ядра (отсутствуют частицы углерода в пламени), что усложняет его регулировку. Поэтому более удобным является применение в качестве горючего бензина. При резке металлов под водой бензин не испаряется, а распыляется кислородом. В зону подогревающего пламени подается распыленный бензин, который успевает испариться и сгореть в кислороде.

Рисунок 2 — Резак для водородно-кислородной резки

Резак для бензинокислородной резки изображен на рисунке 3. Бензорез состоит из головки 1, соединительных трубок 2 и корпуса с рукояткой 3. На корпусе рукоятки резака имеются три вентиля — вентиль 4 для бензина, 5 и 6 для кислорода. Бензин подают из напорного бачка, необходимое давление создается азотом, подаваемым из баллона через редуктор.

Рисунок 3 — Резак для бензин-кислородной подводной резки

Сущность электрокислородной подводной резки заключается в том, что место реза подогревается дугой прямого действия, горящей между изделием и трубчатым стальным электродом, через который подается режущий кислород. Кислород к электроду подводят через электрододержатель, для пуска кислорода держатель снабжен вентилем. Для электрокислородной резки используют металлические, угольные или графитовые электроды, наибольшее применение нашли стальные электроды. Для изготовления электродов применяют стальные цельнотянутые трубки наружным диаметром 5-7 мм, внутренним — 2-3 мм, длиной — 450 мм со специальным водонепроницаемым покрытием. Для питания используют установки постоянного тока. При резке применяется прямая полярность, сила тока не превышает 400 А. Электрокислородную резку можно выполнять на значительных глубинах до 100 м. Расход кислорода составляет 6-10 м 3 /ч. Недостатком электрокислородной резки стальным электродом является большой расход электродов. Электрод длиной 450 мм расходуется в среднем в течение 1 мин.

а — стального трубчатого электрода; 1 — стальная толстостенная трубка, 2 — обмазка, 3 — канал для кислорода; б — угольного электрода; 1 — угольный электрод или графитовый стержень, 2 — металлическая оболочка, 3 — трубка для кислорода, 4 — покрытие; в — карборундового электрода; 1 — карборундовый стержень, 2 — металлическая оболочка, 3 — канал для кислорода, 4 — покрытие

Рисунок 4 — Поперечный разрез

Для резки применяют также угольные или графитовые электроды. В осевой канал электрода вставляется медная или кварцевая трубочка. Для увеличения электропроводности электрода: и повышения механической прочности стержни покрывают снаружи металлической оболочкой, на поверхность которой наносят водонепроницаемый слой покрытия. Угольный электрод длиной 250 мм горит 10-12 мин.

К недостаткам угольных электродов относится значительный наружный диаметр 15-18 мм, что не позволяет вводить электрод в полость реза. Для электрокислородной подводной резки нашли применение трубчатые карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Срок службы карборундового электрода длиной 250 мм, диаметром 12-15 мм — 15-20 мин.

Источник

В чем заключается принцип действия и технология резки металла водой?

Давайте рассмотрим технологию резки металла водой и принцип ее действия. Во время различных работ (как в промышленности, так и в быту) часто приходится разрезать металлические конструкции. Для этой цели применяется механическая, лазерная, кислородная, плазменная резки. То есть, для разрезания металлов используется в основном механическое воздействие или высокая температура.

Каждый из этих способов имеет свои преимущества и недостатки. Например, при механической резке происходит деформация металла, а при газокислородной или плазменной – к его окислению.

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высокого давления;

- инструментальной головки;

- рабочего стола;

- системы перемещения, оснащенную ременным приводом или устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, предназначенного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, предназначенного для упрощения процедуры управления;

- устройства, предназначенного для удаления останков обрабатываемого материала;

- устройства, предназначенного для подачи обрабатываемых деталей.

Технология

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

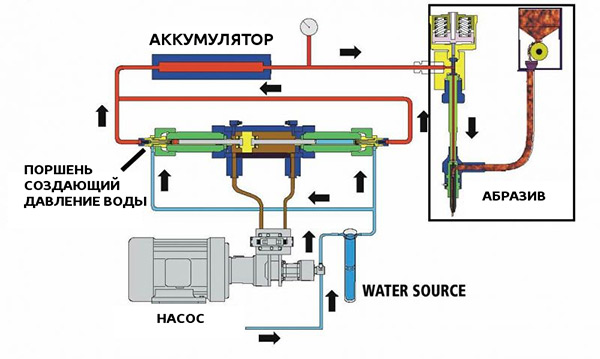

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала.

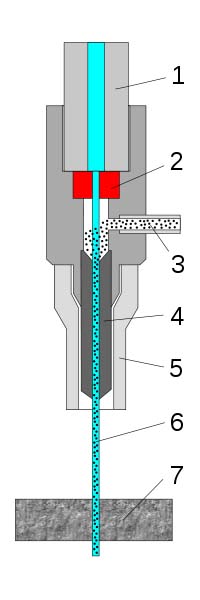

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – кожух;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Видео: резка металла водой.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Источник