Глава 5. Черная металлургия

Л.И. Бондалетова

Промышленная экология

Учебное пособие / Том. политехн. ун-т. – Томск, 2002. – 168 с.

Глава 5. Черная металлургия

5.3. Характеристика сточных вод и их очистка

Черная металлургия является одним из крупных потребителей воды. Сточные воды образуются при охлаждении прокатного оборудования, доменных и мартеновских печей, конверторов (49 %); при обработке и отделке металла (12 %); очистке технологических газов и аспирационного воздуха (26 %); гидротранспортировке пыли различной пыли, золы и других материалов (11 %); при обогащении руд, грануляции шлаков и т.д. (2 %).

К условно чистым, т.е. имеющим только повышенную температуру, относятся 60-70 % сточных вод.

Сточные воды рудообогатительных и агломерационных фабрик характеризуются содержанием хлоридов, сульфатов, ионов кальция и магния. Взвесь сточных вод содержит железо, оксиды кальция, углерод. Размеры частиц велики, взвесь быстро осаждается, но для получения достаточной степени осветления оборотной воды необходима коагуляция. В настоящее время на предприятиях внедряют замкнутую систему водоснабжения на основе повторного использования сточных вод благодаря устройству локальных систем очистки и доочистки.

Сточные воды образуются в химических цехах (фенольные сточные воды), в процессе тушения кокса, при охлаждении газа коксовых печей (объем воды на орошение газа составляет 5-6 м 3 / 1 т шихты, эти стоки используются повторно).

В химических цехах при выделении различных соединений, например бензола из поглотительного масла используют острый пар, что приводит к образованию сточных вод. Они образуются также в процессе фракционной возгонки смолы, мойке оборудования, пола. Следует отметить, что лишь

3-5 % сточных вод коксохимических производств сбрасывают за пределы заводов. В основном они используются для мокрого тушения кокса, что позволяет сократить или предотвратить поступление вредных веществ в водоемы.

Водоотведение коксохимического производства представляет следующие потоки:

– шламовые воды углеобогащения и пылеулавливания на объектах углеподготовительного и коксового цехов;

– фенолсодержащие сточные воды – содержание фенолов 0,02 г/л. Кроме летучих с водяным паром одноатомных фенолов, в сточных водах содержатся нелетучие с паром двухатомные фенолы (пирокатехин, резорцин);

– загрязненные ливневые стоки.

Наибольший объем загрязненных стоков принадлежит фенолсодержащим сточным водам. В общезаводском стоке коксохимического производства кроме фенолов содержатся аммиак, сероводород, цианиды, бензолы, смолы, являющиеся основными носителями канцерогенных веществ (бензпиренов).

В практике очистки сточных вод на отечественных предприятиях используют, как правило, паровую (эвапарационную) и «микробную» (биохимическую) очистку. Первый метод основан на отдувке из сточных вод фенолов острым паром, второй ‑ на использовании специфических культур микроорганизмов.

Паровой метод считается экономичным при исходной концентрации фенолов в воде более 1,8 г/л. К недостаткам этого метода следует отнести сравнительно небольшую степень извлечения летучих фенолов (85-90 %).

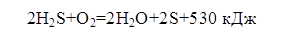

Устойчивая работа биохимической очистки на коксохимических заводах и высокая активность бактерий возможны при условии достаточно полного предварительного удаления масел и смол, губительно действующих на фенолоразрушающие культуры. Поэтому первым этапом очистки является осветление, т.е. отделение нерастворимых примесей (взвешенных веществ, смол и масел) в отстойниках. Для улучшения очистки сточных вод от смол и масел применяют коагулянты, например сульфат железа (2+). Затем на маслоотделителях проводят аэрацию воды, при этом отделяются не только эмульгированные масла, но и происходит эффективное окисление

сероводорода:

Уменьшению содержания в сточной воде масел и смол способствует обработка их окислителями (озон, КMnO4).

Доочистка сточных вод осуществляется в биологических прудах (применяют каскад из 3-х прудов) ‑ при этом улучшаются органолептические, санитарные и другие показатели воды.

Сточные воды образуются при газоочистке доменного газа, гидравлической сборке осевшей пыли в помещении, а также от установок грануляции доменного шлака и разливочных машин.

При очистке газа в скрубберах задерживается до 70 % пыли. Вода увлекает за собой механические примеси (частицы руды, кокса, известняка) и химические соединения (сульфаты, хлориды), а также газы. Стоки окрашены в красно-бурый или коричневый цвет, имеют температуру 40-45 о С, для них характерно высокое содержание взвешенных частиц.

Стоки остальных операций (мойка, транспортировка, грохочение и дозировка шихты) загрязнены только механическими примесями.

При грануляции доменного шлака (охлаждение его водой) образуется незначительное количество сточных вод, загрязненных взвешенными частицами и имеющих повышенную температуру до 40 о С.

Сточные воды разливочных машин получаются при охлаждении чугуна, разлитого в формы (мульды). Порожние мульды смачивают известковым молоком, предохраняющим от приваривания к ним чугуна при следующей заливке. Поэтому в сток наряду с осколками застывшего чугуна и окалины попадает много негашенной извести, что приводит к высокой щелочности стоков.

Систему водоснабжения доменной газоочистки осуществляют с оборотом воды, ее очисткой в радиальных отстойниках и охлаждением на градирнях или брызгальных бассейнах. Вследствие высокой концентрации свободной углекислоты в доменном газе, переходящей в воду при газоочистке, образуется соответствующее количество карбонатных (СО3 2- ) и гидрокарбонатных (НСО3 – ) ионов. Указанные ионы вступают в реакцию с уловленными из шихты ионами кальция и цинка, а также других элементов и кристаллизуются в виде карбонатных отложений СаСО3 на всех сооружениях системы. Борьбу с отложениями ведут механически или гидропневматической очисткой трубопроводов и градирен.

На металлургических заводах действует единая система оборотного водоснабжения для гидроуборки помещений, гидротранспорта пыли от вентиляционных систем и технологических агрегатов. После очистки в отстойниках осветленная вода стекает в резервуар для последующего использования. Обезвоженный шлам, содержащий 50-60 % Fe, является ценным технологическим продуктом.

Сточные воды образуются при очистке газов мартеновских печей, конверторов и электросталеплавильных печей, охлаждении и гидроочистке изложниц, установок непрерывной разливки стали и обмывке котлов – утилизаторов.

Сточные воды газоочистки содержат значительное количество взвешенных частиц, взвесь характеризуется мелкодисперсностью и плохо смачивается водой.

Для утилизации тепла отходящих газов почти за всеми мартеновскими, многими прокатными печами и конверторами устанавливают котлы-утилизаторы. В результате периодической обмывки их образуются сточные воды, загрязненные механическими и химическими примесями. Химические загрязнения представляют собой растворимые продукты шихтового уноса.

Для осветления сточных вод газоочисток необходимы отстойники, отстойники-сгустители для первичного сгущения шлама, откачиваемого из отстойников, фильтр-прессы для обезвоживания шлама и, наконец, сушильный барабан для окончательной сушки шлама. Шлам после обезвоживания и сушки вывозят на аглофабрику.

Источник

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО САНИТАРНОЙ ОХРАНЕ ВОДОЕМОВ ОТ ЗАГРЯЗНЕНИЯ СТОЧНЫМИ ВОДАМИ ЗАВОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ

Методические указания переработаны д.м.н. Я.И. Костовецким, сотрудником Киевского научно-исследовательского института общей и коммунальной гигиены им. А.Н. Марзеева.

Без металла нет и не может быть технического прогресса ни в одной отрасли народного хозяйства. Вот почему наша партия постоянно уделяет неослабное внимание увеличению производства стали, чугуна, проката. В 1975 году выплавка стали в нашей стране достигла 140 млн. тонн в год и заметно возрастает в X пятилетке с тем, чтобы полностью покрыть растущие потребности народного хозяйства в соответствии с достигнутым к тому времени уровнем технического прогресса.

При этом существенное значение имеет то, что для современных металлургических заводов характерны потребления огромных количеств воды и соответственно значительный оброс сточных вод. Водопотребление крупного завода производительностью 10 — 12 млн. тонн стали в год составляет 250 — 300 тыс. куб. м/час, причем эти расходы имеют тенденцию к росту за счет применения новой технологии, широкого использования кислородного дутья, уборки пыли в подбункерном пространстве средствами гидросмыва и др. Одна доменная печь объемом 5000 куб. м дает до 6000 куб. м стоков в час, а крупный стан 2000 на одном из заводов дает до 30000 куб. м стоков в час.

Все это определяет большую значимость санитарной охраны водоемов от загрязнения их сточными водами предприятий металлургической промышленности. Последняя, как известно, представляет собой комплексную отрасль тяжелой промышленности, в состав которой наряду с собственно металлургическим производством входят также коксохимическое и железорудное.

Настоящие Методические указания относятся к санитарной охране водоемов от загрязнения сточными водами только заводов черной металлургии, имеющих самостоятельное значение. Эти предприятия характерны своим технологическим режимом, образованием больших объемов сточных вод и их специфическим составом.

Условия образования и физико-химическая характеристика

сточных вод металлургических заводов

Около 3/4 общего потребления воды металлургических заводов расходуется на охлаждение продукта, конструктивных элементов металлургических печей и машин. Если вода непосредственно не соприкасается с последними, то она только нагревается, в противном случае наряду с повышением температуры воды она также загрязняется.

Сточные воды современного металлургического завода формируются из отдельных цеховых стоков, которые во многом определяют расход общезаводского стока и его качественный состав. Наибольшее количество сточных вод образуется в основных цехах — доменном, прокатном и сталеплавильном.

Во время доменного процесса выплавки чугуна выбрасывается газ, который уносит с собой до 20 и более грамм пыли на 1 куб. м газа, что иногда соответствует 1/5 всего количества загруженной в шахту руды. Поэтому он подвергается очистке в скрубберах — сухих пылеуловителях, где задерживается до 70% пыли, а также тонкой очистке в дезинтеграторах или электрофильтрах; вода увлекает за собой механические примеси (частицы руды, кокса и известняка) и химические соединения (сульфаты, хлориды), а также газы. На 1000 куб. м очищаемого газа образуется 4 — 6 куб. м сточных вод или около 20 куб. м на 1 т чугуна. Стоки окрашены в красно-бурый, темно-серый или коричневый цвет с температурой порядка 40 — 50°, для них характерно высокое содержание взвешенных веществ за счет частиц пыли, попадающей из газа в воду (от 1000 до 4000 мг/л).

С повышением давления воздуха (дутья) под колошником доменной печи, а также при обогащении воздуха (перед подачей его в печь) кислородом и природным газом количество выносимой пыли и крупность ее частиц уменьшается. Большой дисперсностью отличается также пыль, образующаяся при выплавке ферромарганцевого чугуна. В отличие от сточных вод производства предельного и литейного чугуна ферромарганцевое производство имеет еще ту особенность, что образующиеся стоки содержат высокие концентрации нерастворимых и растворимых цианидов, а также роданистые соединения и аммиак.

В доменном цехе образуются также загрязненные воды от подбункерных помещений, грануляции доменного шлака и разливочных машин. При транспортировке, грохочении и дозировке шихты в подбункерных эстакадах выделяется пыль и просыпается некоторое количество материала на пол, который убирают водой смывом из дырчатых труб и сопел. Общее количество сточных вод, образующихся от смыва осыпи и пыли, составляет 300 — 360 куб. м/ч на каждую доменную печь или около 2 куб. м на 1 т выплавляемого чугуна. Стоки загрязнены только механическими примесями — мелочью агломерата в виде кусочков руды, кокса и известняка, концентрация которых составляет 2 г/л с повышением до 20 г/л.

В процессе грануляции доменного шлака — охлаждения его водой в зависимости от применяемого способа сточные воды или почти совсем не образуются (на специальном барабане, к которому шлак подводят в ковшах) или образуется до 1 — 2 куб. м на 1 т гранулированного шлака (при грануляции в лотках или специальных камерах вблизи доменных печей с последующим гидравлическим транспортированием на склад).

Сточная вода имеет повышенную температуру (до 40°) и относительно невысокую концентрацию взвешенных веществ (до 1600 — 1700 мг/л).

Сточные воды разливочных машин получаются от охлаждения чугуна, разлитого в мульды на машине, и от охлаждения слитков чугуна после машины на вагонах с помощью душирующих устройств. Опорожненные мульды смачиваются известковым молоком, предохраняющим их от приваривания к ним чугуна при следующей разливке. Поэтому в сток наряду с осколками застывшего чугуна, окалины, коксовой мелочью, графитом попадает много недогашенной извести и известнякового шлама в виде недопала, что приводит к высокой щелочности стоков (до 28 мг-экв./л — общей и 1 мг-экв./л — гидратной). В среднем концентрация взвешенных веществ в стоках составляет 2000 мг/л, а температура отработанных вод повышается до 50°.

Количество сточных вод составляет до 3 — 4 куб. м на 1 тонну разлитого чугуна (70 — 80% потребляемой воды) или до 300 куб. м и более на одну разливочную машину.

Наряду с доменным производством значительными потребителями воды являются прокатные цеха, количество стоков в которых колеблется от 3 до 16 куб. м на 1 т прокатного металла (в зависимости от типа стана, вспомогательного оборудования и сортов проката). Стоки образуются от охлаждения валков, шеек валков и подшипников, от смыва и транспортирования окалины, а также от охлаждения вспомогательных механизмов — пил, ножниц и др.

Исходя из особенностей использования воды в прокатных цехах образующиеся стоки характеризуются:

а) более высокой, чем поступающая вода, температурой (примерно на 5°);

б) значительным содержанием взвешенных веществ в виде крупной, средней и мелкой окалины, количество которой в зависимости от типа станов колеблется в пределах 2 — 4% веса прокатного металла (до 2200 мг/л);

г) наличием некоторого количества масел: при установке на станах бронзовых подшипников в среднем 30 — 40 мг/л, текстолитовых — до 10 — 30 мг/л, а периодически при остановках станов на ремонт и более. В станах трубопрокатных цехов содержание масел достигает от 38 до 170 мг/л.

Значительные загрязнения сбрасываются со сточными водами сталеплавильных цехов. Прежде всего это относится к стокам, образующимся при мартеновском способе выплавки стали. Это связано с тем, что в настоящее время в нашей стране около 80% стали выплавляется в мартеновских печах. В связи с переходом на новую технологию, т.е. с подачей кислорода в ванну, резко возрастает содержание пыли в отходящих газах, количество которой может достигать 16 — 30 г/куб. м, причем пыль эта чрезвычайно мелкодисперсная. Удельный расход воды принимается 1,5 — 2 куб. м на 1000 куб. м газа, а концентрация взвешенных веществ в них может доходить до 20 г/л. Наряду с мартеновским еще более быстро будут развиваться другие способы выплавки стали — кислородно-конверторный, электропечной. Типовым агрегатом для производства стали будут конверторы емкостью 300 — 400 тонн с продувкой чугуна кислородом.

При кислородно-конверторной выплавке стали жидкий чугун продувают воздухом, обогащенным кислородом. При этом образуется 1200 — 1600 куб. м отходящего газа на 1 т выплавляемой стали. В нем содержится до 80 г/куб. м мелкой, в основном металлической пыли.

Такая высокая концентрация пыли в газах обусловливает значительное содержание взвешенных веществ в сточной воде от очистки газа — до 7000 мг/л от одной очистки при работе конвертора на сталь и 15000 мг/л — при работе на полупродукт. Обычно максимум содержания взвешенных веществ приходится на начало плавки и затем постепенно снижается. Среднее содержание взвешенных веществ ниже также в общем стоке от нескольких параллельно работающих конверторов.

Аналогичная очистка газов водой производится и от электросталеплавильных печей. Количество сточных вод от газоочистки составляет 4 куб. м на 1000 куб. м газа или 4,5 — 6,5 куб. м на 1 т выплавляемой стали. В сточных водах содержится от 200 до 500 мг/л и более взвешенных веществ, а при продувке выплавляемой стали кислородом концентрация взвеси возрастает до 2000 мг/л и более. Взвесь характеризуется мелкодисперсностью и плохо смачивается водой.

Для утилизации тепла отходящих газов почти за всеми мартеновскими, многими нагревательными (прокатными) печами и конвертерами устанавливаются котлы-утилизаторы. В результате периодической обмывки их образуются сточные воды, загрязненные механическими и химическими примесями. Концентрация механических примесей (продукты шихтового уноса, содержащие до 84% окислов железа) достигает в начале промывки котла 160 — 180 г/л, а затем резко снижается, составляя в среднем 20 г/л. Химические загрязнения (повышенный сухой остаток, высокая жесткость, содержание марганца до 30 — 40 мг/л) представляют собой растворимые продукты шихтового уноса. Количество стоков от промывки одного котла составляет в среднем 70 куб. м/час.

Взвешенные вещества как основной загрязнитель стоков металлургического завода находятся в сравнительно высоких концентрациях также в сточной воде от внедренных в современное производство установок по душирующему охлаждению и гидравлической очистке изложниц после разливки стали. Количество стоков от первых составляет 180 — 360 куб. м/час, а от гидроочистки изложниц — 25 — 50 куб. м/час. Общая концентрация взвешенных веществ в воде — от 750 до 2000 мг/л (окалина, шлак, известь).

В общем балансе сточных вод металлургического завода следует учитывать и те, которые образуются от все шире внедряемых установок непрерывной разливки стали. На строящихся новых предприятиях этот метод должен полностью заменить разливку стали в изложницы. В основном эта вода незагрязненная — от охлаждения, с температурой на 5° выше поступающей, количество ее от одной установки до 300 куб. м/ч. Одновременно поступает вода и от зоны вторичного загрязнения металла в количестве до 20 куб. м/час, но она содержит до 5 — 7 г/л взвешенных веществ, состоящих на 93% из окиси железа; масла в воде около 30 мг/л.

Самостоятельное значение имеют сточные воды ферросплавных заводов и флюсоплавильного производства. Эти предприятия обычно расположены отдельно от собственно металлургических заводов. Сточные воды образуются при очистке газов, разливке и грануляции ферросплавов и производстве электродной массы. Стоки их также характеризуются наличием высоких концентраций взвешенных веществ (несколько тысяч мг/л), но состав их имеет некоторую специфику — стоки часто щелочной реакции, с повышенным сухим остатком и содержат фенолы (стоки цеха электродных масс); в стоках обычно находятся цианиды и роданиды (газоочистка электроплавильных печей при выплавке ферросплавов); наблюдается наличие высоких концентраций марганца и особенно фтора (стоки флюсоплавильного производства), в них могут содержаться и такие растворимые вредные вещества, как хром, мышьяк, ванадий и другие.

Наиболее опасная в санитарном отношении категория сточных вод заводов черной металлургии образуется в процессе обработки (травления) кислотами поверхности металлических изделий, покрытых окалиной и ржавчиной. При погружении изделий в ванны с растворами кислот (главным образом, серной) и последующей промывке этих изделий водой образуются два вида стоков — отработанные растворы и промывные воды. Количество первых составляет примерно 0,5 куб. м на 1 т готовой продукции (10 куб. м на 1 т расходуемой кислоты), и сбрасываются они периодически, два-три раза в сутки. В этих стоках содержится 30 — 100 г/л свободной серной кислоты, 100 — 300 г/л солей железа (железного купороса), а температура их достигает 80 °С. Промывные воды содержат от 0,6 до 0,8 г/л кислоты и от 1,8 до 2,5 г/л солей железа и механических загрязнений. Количество этих вод зависит от вида обрабатываемых металлоизделий и в среднем составляет 3 куб. м на 1 т обработанного кислотой металла. На современных заводах количество промывных вод достигает 300 — 400 куб. м/час и более.

К сточным водам предприятий металлургической промышленности относятся также и те, которые образуются на горнорудных производствах, в частности горнообогатительных и агломерационных.

Первые характеризуются, главным образом, значительным количеством взвешенных примесей, а также реагентами флотации. В качестве флотореагентов применяют окисленный уайт-спирит, окисленный керосин, кубовые остатки и др. Эта категория сточных вод, учитывая их состав и значительные объемы, обычно направляется в шламонакопители. Осветленная вода должна повторно использоваться на производстве. Сточные воды аглофабрик образуются при очистке дымовых газов, гидротранспорте и гидросмыве. Количество стоков составляет примерно 0,5 — 0,6 куб. м на 1 т агломерата. Загрязнены стоки главным образам механическими примесями — частицами шихтовых материалов и готового агломерата. Количество примесей составляет до 30 г/л, а концентрация свободной извести достигает насыщения — 44 — 46 мг-экв./л. Много образуется и шлама. На аглофабрике в составе шести лент площадью по 75 кв. м количество шлама составляет 1000 — 1200 т/сутки.

О составе общего стока металлургического комбината можно судить по приведенным А.Ф. Шабалиным (1968) данным одного из комбинатов с полным металлургическим циклом производства (включая кокс, аглофабрики, огнеупоры и ТЭЦ). Для сравнения приводится анализ воды, подаваемой на завод из источника (табл. 1).

Источник