- Охлаждение прессформ, вода для прессформ

- Проект системы водоподготовки и стабилизационной обработки воды циркуляционного контура охлаждения пресс-форм

- Описание принципа работы системы

- Для достижения показателей качества воды до требуемых параметров, необходимо соблюдать следующие условия работы:

- Изменения качества воды будут следующие:

- Качество воды, удовлетворяющее предъявленным требованиям, будет поддерживаться с условием вышеприведенных процессов, таких как:

- Теплоноситель для системы охлаждения термопластавтоматов

- Принцип охлаждения термопластавтоматов

- Теплоносители для чиллеров систем охлаждения ТПА

- Вода для охлаждения пресс формы

Охлаждение прессформ, вода для прессформ

В современном производстве существует довольно много методов переработки материалов различного вида и изготовления из них изделий, но самое распространенное из них – это литье под давлением. Данный метод характеризуется в качестве наиболее сложного (с точки зрения применяемого оборудования – пресс-форм).

Очень важный процесс такого производства – охлаждение пресс форм – в последние годы происходит с использованием инновационных технологий – газовое, турбулентно-поточное и пульсовое, вспомогательное, конформное, с использованием технологии тепловых труб, с применением медных сплавов.

Существует несколько основных видов пресс-форм. Типичная пресс-форма состоит из формообразующих рабочих плит (двух либо трех), канала подачи предварительно расплавленной пластмассы. Кроме того, агрегат оснащен системой выталкивания готовых изделий, а охлаждение прессформ и некоторые другие элементы помогают добиться высокой производительности. Именно количество рабочих плит, а также наличие либо отсутствие горячеканального сопла определяют основные параметры классификации деления пресс-форм.

Охлаждение пресс форм нужно для отвода тепла от формирующегося пластмассового изделия. Если это горячеканальная пресс-форма – охлаждение отводит тепло от нагревателей горячих каналов.

Очень точный расчет необходимой мощности охлаждения для пресс-формы невозможен, поскольку она очень зависима от производственного цикла отливаемого из пластмассы изделия. Вода для прессформ, используемая в процессе охлаждения (это происходит в момент наладки оборудования мастером) меняет свою температуру, при этом изменяется и её расход, что позволяет достичь максимально хорошего качества пластмассового изделия на выходе. Именно поэтому большинство производителей пресс форм указывают на оборудовании максимальный показатель мощности охлаждения, которая может потребоваться в случае литья пластмассы в жестких режимах работы прессформы.

Охлаждение прессформ в современной промышленности происходит, в основном, при помощи чиллеров. Компания Питер Холод, сотрудничающая с ведущими производителями холодильного оборудования, производит не только продажу подобной техники. Сотрудники компании имеют большой опыт по проведению качественного монтажа оборудования, а также осуществляют его сервисное текущее обслуживание.

Источник

Проект системы водоподготовки и стабилизационной обработки воды циркуляционного контура охлаждения пресс-форм

Прибыв на завод и пообщавшись с заказчиком, мы выяснили, что основная проблема, которая приносила убытки и уже давно являлась наболевшей, была коррозия оборудования и пресс-форм.

После осмотра циркуляционного контура выяснилось, что он большей частью выполнен из полиэтиленовых труб, коррозии подвергаются части пресс-форм, теплообменное оборудование систем управления и охлаждения. Из очистного оборудования имеется лишь один песчаный фильтр боковой фильтрации производительностью около 2 м 3 /ч. Также, по технологии, пресс-формы со стороны воды время от времени продуваются воздухом под давлением, что приводит к насыщению воды кислородом. Связь с атмосферой осуществляется через накопительные емкости, что тоже приводит к насыщению кислородом воздуха.

Анализ входной воды дал следующие результаты:

И требуемые показатели:

Нетрудно заметить, что оборотная вода обладает всеми свойствами, вызывающими коррозию.

На основании полученных данных по воде и имеющихся сведений об оборудовании и технологии нами была предложена следующая схема водоподготовки и обработки воды:

- Где на рисунке обозначено следующее оборудование:

- Фильтр-обезжелезиватель, Q=4 м 3 /ч;

- Фильтр-умягчитель ,Q=4 м 3 /ч;

- Бак с таблетированной солью;

- Расходомер;

- Электромагнитный клапан;

- Датчик уровня кондуктометрический;

- Емкость с ингибитором коррозии;

- Насос-дозатор;

- pH-метр.

И объемно-планировочное решение:

Описание принципа работы системы

При снижении уровня воды в накопительном танке по сигналу от датчика уровня открывается электромагнитный клапан, и начинается подача воды в накопительную емкость. Поступающая вода проходит через фильтр-обезжелезиватель, где задерживаются все взвешенные вещества и окисленное железо, затем поступает на умягчитель, где происходит снижение жесткости до требуемых параметров. Одновременно происходит дозирование ингибитора коррозии по сигналу расходомера, пропорционально поступившему объёму воды.

Для достижения показателей качества воды до требуемых параметров, необходимо соблюдать следующие условия работы:

- Начальная заливка воды в систему должна осуществляться подготовленной водой, через фильтры;

- Концентрация ингибитора коррозии должна быть достаточной для пассивирующей защиты металла (рассчитывается изначально для данного объема воды);

- Для поддержания необходимой концентрации солей в воде требуется ее обновление в объеме 8 % в месяц от общего объема системы.

Изменения качества воды будут следующие:

- После прохождения фильтров снизиться концентрация взвешенных веществ, жесткость;

- После добавления ингибитора pH повыситься до 8, прекратиться кислородная коррозия;

- Продувку системы для поддержания уровня солесодержания целесообразней проводить через фильтр боковой фильтрации в процессе промывки. Для автоматизации данного процесса можно поставить электромагнитный клапан с кондуктометром со спуском воды в дренаж.

Качество воды, удовлетворяющее предъявленным требованиям, будет поддерживаться с условием вышеприведенных процессов, таких как:

- Предварительное обезжелезивание;

- Предварительное умягчение;

- Предварительная обработка ингибитором коррозии;

- Продувка системы;

- Подпитка водой, прошедшей очистку на обезжелезивателе и умягчителе с добавлением ингибитора коррозии.

От растворенного в воде кислорода, к сожалению, избавиться не удастся, но предотвратить его корродирующее действие можно путем повышения pH и созданием защитной пленки.

Источник

Теплоноситель для системы охлаждения термопластавтоматов

ТПА или термопластавтоматы – это высокопроизводительные формовочные машины, которые используют заранее подготовленное поливинилхлоридное сырье, производя из последнего пластиковые изделия различной формы и размеров. Готовая продукция получила широкое применение в различных сферах промышленности – машиностроении, производстве строительных материалов, изготовлении бытовых приборов и ультрасовременной бытовой техники. Важно понимать, что все производственные процессы, связанные с применением термопластавтоматов, сопряжены с экстремально высокими температурами. Это связано с тем, что в процессе производства рабочие органы станка непрерывно движутся. Чтобы качество готовой продукции соответствовало высоким стандартам, пресс-формы станка нужно постоянно охлаждать. Требует охлаждение и сам станок ТПА, ведь в противном случае его рабочие инструменты будут регулярно выходить из строя, а работа производственной линии нарушится.

Принцип охлаждения термопластавтоматов

Для непрерывного охлаждения рабочих инструментов и пресс-форм ТПА можно использовать чиллер, который охлаждает нагретый промежуточный теплоноситель. Сегодня производители выпускают широкую линейку охлаждающего оборудования с диапазоном мощности от 5 до нескольких сотен кВт. Благодаря этому реально подобрать оборудование как для одного термопластавтомата, так и для целой производственной линии на крупном промышленном предприятии.

Принцип работы чиллера достаточно прост. Циркулирующий во внутреннем контуре фреон охлаждает промежуточный теплоноситель, в качестве которого может выступать как обычная вода, так и более универсальный раствор этилен- или пропиленгликоля. В дальнейшем вода или водно-гликолевая смесь охлаждает нагретые системы и узла ТПА. Несмотря на кажущуюся простоту технологии охлаждения, система с чиллером способна обеспечивать высокую производительность. Важным преимуществом является минимальное влияние человеческого фактора. От оператора требуется лишь выставить оптимальные характеристики теплоносителя на начальном этапе. В дальнейшем управление системой охлаждения станка осуществляется в автоматическом режиме, ведь современные чиллеры оснащены системами автоматизации, которые подключены к манометрам, расходометрам и термостатам в режиме реального времени.

Сегодня системы охлаждения термопластавтоматов работают по одной из двух схем:

- При одноконтурном охлаждении промежуточный теплоноситель подается по одному контуру, который используется для поддержания заданной температур пресс-форм и гидравлического привода станка. Температура воды или водно-гликолевой смеси в данном случае колеблется от 5 до 20 градусов и зависит от типа сырья, типа ТПА и других особенностей производства.

- Двухконтурное охлаждение – это наличие в системе двух отдельных контуров, один из которых отвечает за пресс-формы, второй – за гидравлический привод термопластавтомата. Во втором случае рабочие температуры теплоносителя находятся в диапазоне от 35 до 40 градусов, что обеспечивает идеальные свойства гидравлического масла.

Теплоносители для чиллеров систем охлаждения ТПА

Применение в качестве промежуточных теплоносителей обычной проточной воды не только утратило экономическую целесообразность, но и оборачивается серьезными недостатками:

- Применение проточной воды можно сравнить с полным отсутствием системы охлаждения, что негативно отражается на работоспособности и производительности оборудования. Термопластавтомат нуждается в постоянном техническом обслуживании. Регулярная очистка охлаждающих каналов от загрязнений и солевых отложений – это дополнительные расходы и простой оборудования на производстве.

- Температура проточной воды непостоянна в течение года, поэтому производственный цикл оказывается уязвимым и существенно зависим от природных факторов.

- Оборотная вода из градирни регулярно загрязняется пылью, органическими соединениями и прочим внешним мусором, который уменьшает производительность оборудования.

Как итог, имеет недостаточное охлаждение пресс-форм ТПА, что чревато преждевременным выходом из строя уплотнений, короблением прокладок и дорогостоящим ремонтом оборудования.

Промышленный чиллер лишен вышеперечисленных недостатков:

- Используемый теплоноситель имеет постоянную температуру в любое время года, что позволяет избежать зависимости производственного цикла от времени года и природных условий;

- В закрытом контуре используется умягченная деминерализованная вода высокой очистки или раствор гликоля с пакетом присадок, минимизирующих риск возникновения коррозии в каналах охлаждения чиллера;

- Низкая температура промежуточного теплоносителя повышает производительного технологического оборудования, что в дополнение к доступности и длительному сроку эксплуатации водно-гликолевой смеси оборачивается существенной экономией средств на производстве.

Предлагаемый компанией «ТЕХНОФОРМ» водно-гликолевый раствор или линейка продуктов под торговой маркой Hot Stream подходят для использования в промышленных системах охлаждения и способны сохранять первоначальные теплофизические свойства до 10 лет. Чтобы реальный срок эксплуатации теплоносителя не отличался от рекомендованного производителя, необходимо уделять должное внимание качеству антикоррозионных присадок, а также проводить периодический мониторинг свойств водно-гликолевой смеси в системе.

Источник

Вода для охлаждения пресс формы

В сфере охлаждения пресс-форм в последние годы появилось несколько инновационных технологий. Все они стали результатом попыток улучшить периоды циклов у прессованных пластмассовых деталей, что было должно отразиться на производительности и издержках…

В сфере охлаждения пресс-форм в последние годы появилось несколько инновационных технологий — газовое, вспомогательное, турбулентно-поточное и пульсовое охлаждение, конформное охлаждение, технология тепловых труб, использование BeCu или медных сплавов. Все они стали результатом попыток улучшить периоды циклов у прессованных пластмассовых деталей, что было должно повысить производительность и снизить производственные издержки.

Технологии тепловых труб, возможно, обладают самым большим потенциалом, но они не могут быть лучшим выбором во всех ситуациях. В 2006 году на выставке NPE, проходившей в Чикаго, была представленна технология охлаждения, разработанная в Австралии, компанией под названием Ritemp. Впечатляла ее простота и способ решения всех проблем, присущих технологии тепловых труб.

Главное предназначение технологии формового охлаждения Ritemp™ заключается в решении одной из главных проблем процесса формования, а именно изменение температуры поверхности у пресс-формы. Ritemp™ обеспечивает выравнивание температуры пресс-формы независимо от геометрической формы детали, при этом полностью исчезают горячие участки.

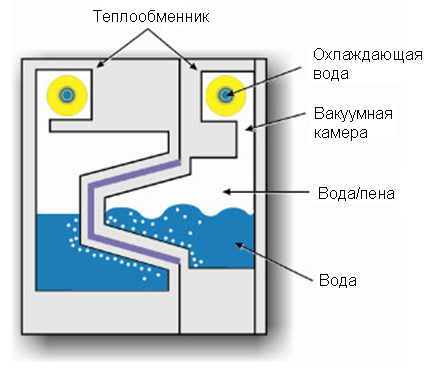

Как работает Ritemp™

Запатентованная технология Ritemp™ разрабатывалась и тестировалась более 30 лет. Она упрощает требования по проектированию и изготовлению формового охлаждения, заменяя водопроводы, сделанные сверлами, «холодильной камерой» или водяным карманом, который полностью обволакивает поверхности, обрабатываемые формовым охлаждением. Водяная камера гарантирует равномерное распространение тепла без конструктивных уступок, которые часто ограничиваются водопроводами, сделанными сверлами, или конформными контурами охлаждения. Камера представляет собой герметичный модуль, частично заполненный водой, который создает среду, позволяющую воде пройти фазовый переход при низкой температуре. Можно увидеть, что технология Ritemp использует некоторые уникальные свойства воды.

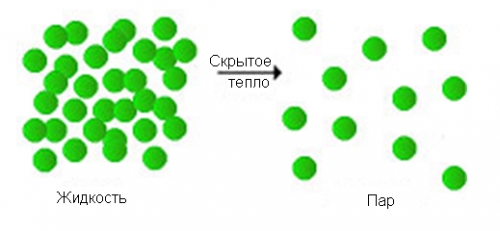

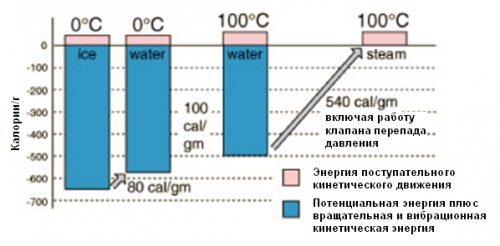

Особенно скрытое тепло, появляющееся при парообразовании, и скрытое тепло плавления. Удельное скрытое тепло парообразования представляет собой количество тепла, необходимое для конвертирования единицу массы жидкости в пар без изменения температуры. У каждой жидкости своя теплоемкость. Высокая теплоемкость – это способность объекта поглощать энергию при слабом повышении температуры. Удельное тепло жидкой воды в калориях составляет 1.0 калории/грамм на градус Цельсия.

Однако, когда жидкость проходит фазовый переход, ее способность передавать тепло значительно возрастает. Вода, обладает обычной точкой кипения на уровне 100ºC, удельное скрытое тепло парообразования составляет 540 калорий/г. Это означает, что для конвертации 1.00 грамма воды при 100ºC в 1.00 грамм пара при 100ºC, вода должна поглотить 540 каллорий тепла. И наоборот, когда 1 грамм пара при 100ºC конденсируется и производит 1 грамм воды при 100ºC, то в окружающую среду будет высвобождено 540 калорий.

Энергия, участвующая в фазовых переходах воды.

Данные, полученные при фазовом переходе парообразования, позволяют предположить, что давление равно одной стандартной атмосфере. При создании вакуума снижается температура фазового перехода. Это условие действительно повышает теплоемкость, которую вода может переносить во время прохождения фазового перехода при комнатной температуре. Количество калорий, необходимое для нагрева воды до 100 градусов Цельсия, остается невостребованным и поэтому по-прежнему доступно. Это количество составляет около 83 калорий. Таким образом, вода, проходящая фазовый переход при комнатной температуре, может переносить 623 калории/грамм.

Поэтому, находясь в герметичной камере в условиях вакуума в момент начала процесса формования, горячая пластмасса нагревает сталь пресс-формы, в результате чего температура воды в камере повышается, и начинается кипение или парообразование жидкости (фазовый переход).

При помощи теплообменников водный пар превращается обратно в жидкость (фазовый переход), и повторно используется в камере. Течение воды и/или охлаждающего агента к конденсатору контролируется системой контроля температуры пресс-формы Ritemp™, которая измеряет и направляет течение воды по конденсатору с целью регулирования фазового перехода, в результате чего осуществляется температурный контроль камеры. К преимуществам можно отнести снижение издержек на проведение операций, проектирование и производство, а также значительное повышение производительности.

Решение Ritemp™ и его преимущества

— Холодильная камера окружает деталь, обеспечивая равномерный контроль охлаждения и тепла.

— Воздух выводится из холодильных камер до обработки, что позволяет воде вскипать при очень низких температурах.

— Произведенный пар поднимается к верхней части пресс-формы, где конденсируется специально спроектированными теплообменниками.

— Вода всегда будет кипеть в месте самой высокой температуры и конденсироваться в месте самой низкой.

— Тепло извлекается из пресс-формы посредством конвертации в «Скрытое тепло парообразования».

— Этот процесс гарантирует, что температуре в пресс-форме будет автоматически выравниваться, поддерживая таким образом сохранение одинаковых условий.

— Исчезает потребность в одновременной работе большого количества контуров охлаждения при различных температурах.

— Так как кислород не может проникнуть в холодильные обрабатывающие камеры, коррозия отсутствует.

— Контроль тепла и охлаждения при помощи технологии Ritemp™, контролирующей температуру в пресс-форме.

Десять главных преимуществ Ritemp™

— Рост доходов компаний, занимающихся формованием и производством пресс-форм

— Ускорение циклов

— Снижение процента бракованных деталей

— Исчезновение коррозии пресс-формы

— Снижение или исчезновение деформации деталей

— Снижение издержек при производстве пресс-форм

— Снижение инженерных расходов для пресс-форм

— Устранение конденсации – пресс-форма не «потеет»

— Снижение расходов на энергию

— Снижение расходов на техническое обслуживание и увеличение эффективного времени.

Устройство контроля температуры в пресс-форме Ritemp™

— Контроллер включает и выключает подачу охлаждающего агента в зависимости от температуры пресс-формы.

— Контроль представляет собой замкнутый контур. Сенсоры, установленные во всех камерах, точно измеряют температуру системы.

— При необходимость он также может контролировать нагревательный элемент для предварительного нагрева пресс-формы.

— Стандартная модель включает две зоны и подходит для большинства систем. Также имеется контроллер для шести зон.

Контроллер температуры в пресс-форме Ritemp™.

Пример применения для электрической детали

В данной конкретной области существующие проблемы имеют много граней. Конечному пользователю было необходимо увеличить производство деталей, чтобы соответствовать запросам рынка, поддерживать качество деталей при производстве более семи миллионов единиц в год, а также снизить издержки.

При помощи имеющейся производственной пресс-формы с двумя каналами был изготовлен распределительный ящик весом 15 грамм (см. рисунок), толщина критической стенки составила 1.5 мм, использовался материал Noryl. Время цикла – 18 секунд. Устройство Ritemp™ использовалось во время проектирования и изготовления нового производственного инструмента с четырьмя каналами для создания аналогичной детали.

Распределительный ящик весом 15 грамм, изготовлен при помощи производственного инструмента с двумя каналами.

Результаты работы Ritemp™

Время цикла у нового инструмента с 4 каналами составляет 13 секунд (сокращение 28%). К настоящему моменту он без сбоев произвел более 7 миллионов деталей. К тому же, Ritemp превзошел ожидания в том плане, что новый инструмент фактически может работать при времени цикла 10 секунд, но в данный момент он ограничен возможностями манипуляторов, расположенных далее по линии.

О компании Process and Design Technologies:

Компания Process and Design Technologies была создана с целью снабжения компаний, работающих с пластмассами, полными оптимизированными технологическими решениями посредством повышения эффективности процессов конструирования, производства и обработки.

Основатель компании Терри Швенк более 33 лет работает в промышленности пластмасс, в том числе имеет более 22 лет опыта работы с технологиями выпускных желоб для расплавленного материала и технологической оснастки. Активный участник Общества инженеров-нефтяников (SPE) и экс-председатель подразделений SPE по производству и проектированию пресс-форм, Терри имеет диплом в области Делового администрирования, а также владеет несколькими патентами.

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

19.04.2011 Продаем скипидар Нижний Новгород

19.04.2011 Продаем растворители Нижний Новгород

Источник