- Еще немного о тепловых трубках

- Тепловая трубка и влияние на ее эффективность внешних факторов

- Режим без отвода тепла с холодного конца тепловой трубки

- Объем жидкости (теплоносителя) в тепловой трубке и отводимая мощность

- Для энтузиастов — самодельщиков

- Тепловые трубки и применение технологий на их основе для охлаждения узлов компьютеров и радиоаппаратуры

- Технологии

Еще немного о тепловых трубках

на страницах сайта

www.electrosad.ru

Тепловые трубки — высокотехнологичные устройства на фазовом переходе теплоносителя — стали обычным элементом кулеров и систем охлаждения. Но, на первый взгляд, одинаковые кулеры имеют разную эффективность. В чем дело, я попытаюсь рассказать здесь.

Расчет тепловых трубок достаточно сложен и требует знания множества специфических физических параметров для применяемых в конструкции материалов, познакомиться с методикой расчета Вы можете почитав приведенные в конце книги, а самодельщики могут попробовать использовать их для своих экспериментов.

Не буду здесь рассматривать конструкции кулеров с тепловыми трубками, это я делал в других статьях. Рассмотрим здесь только эффективность тепловых трубок и ее зависимость от условий их применения, от его конструкции и просто качества изготовления.

Как я уже сказал выше, тепловые трубки — высокотехнологичные устройства на фазовом переходе теплоносителя. Поэтому как любые высокотохнологичные устройства требуют точной и отлаженной технологии, любые отклонения от которой могут существенно снизить эффективность тепловой трубки.

На их эффективность, как любой другой системы отвода тепла, существенное влияние оказывают и условия применения тепловых трубок.

Рассмотрим влияние внешних факторов на эффективность работы, на примере тепловой трубки с применением фазового перехода воды при пониженном давлении.

Тепловая трубка и влияние на ее эффективность внешних факторов

Как и в системах отвода тепла построенных на эффекте теплопроводности или прокачки теплоносителей, так и у тепловых трубок эффективность их работы определяется тепловым потоком P пропускаемым устройством. Который в свою очередь определяется разностью температур источника тепла и внешней среды:

P = k Δ t = k (t ист — t вн )

Здесь k некоторый коэффициент определяющий условия теплообмена для данной конструкции.

Применительно к тепловым трубкам это выглядит так:

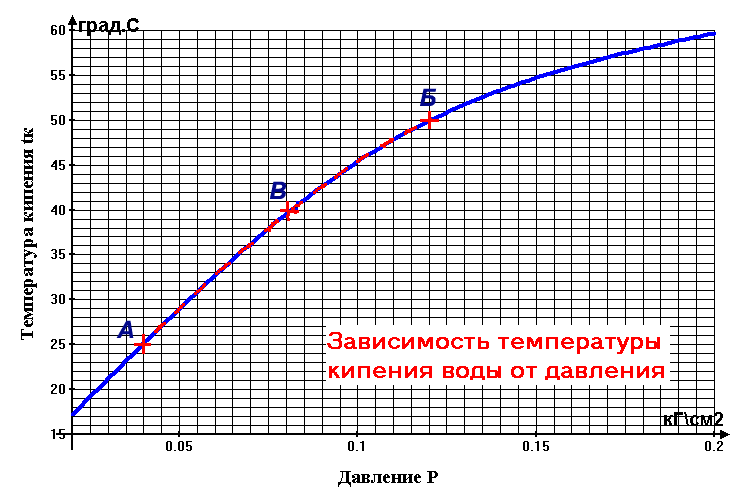

Тепловая трубка (рис.1) это замкнутый объем в котором теплоноситель находится в состоянии фазового перехода жидкость — пар, зависимость t кип = f(p) которой приведена на рис. 2.

В исходном состоянии теплоноситель в состоянии баланса жидкой и паровой фазы находится в точке А кривой.

При подаче тепла в область нагрева, теплоноситель в тепловой трубке закипает и условия баланса выполняются для точки Б (для слабой теплоотдачи) или для точки В (для хорошей теплоотдачи) в охлаждаемой области.

Другими словами, если не обеспечить эффективный теплосъем в области теплоотдачи, то тепловая трубка не будет эффективно отводить тепло.

Рисунок 1 |  Рисунок 2 |

Поэтому, если говорить о тепловой трубке, то ее эффективность напрямую зависит от эффективности теплосъема в охлаждаемой области.

Режим без отвода тепла с холодного конца тепловой трубки

Как я уже говорил выше, если не обеспечить отвод тепла от охлаждаемой области, тепловая трубка нагревается по всей поверхности и ее тепловое сопротивление стремится к бесконечности.

И она просто не может выполнять свою функцию.

Причем условия фазового баланса жидкость — пар сохраняется при более высоких давлении и температуре. В этом случае рабочая точка тепловой трубы переместится далее точки Б вплоть до прекращения кипения теплоносителя.

| Тепловая трубка не работает если не обеспечен перепад температур холодный — горячий концы трубки. |

Объем жидкости (теплоносителя) в тепловой трубке и отводимая мощность

Объем теплоносителя в тепловой трубке определяет ее возможность работы при больших тепловых потоках. Поэтому его количество по возможности должно быть большим.

Но тепловой поток в тепловой трубке определяется не только количеством теплоносителя, но и кратностью его обращения, а значит и многими другими параметрами — в том числе и эффективностью отвода тепла от горячего ее конца.

Очень важно, чтобы не было ни недолива, ни перелива тепловой трубы теплоносителем.

Избыточное количество теплоносителя может приводить к блокированию поверхности конденсатора.

Исходя из этого, количество теплоносителя может быть рассчитана по формуле:

A v — поперечное сечение парового канала, L t -полная длина трубы, ρ v — плотность пара при рабочей температуре трубы, A w — площадь поперечного сечения фитиля, ε — пористость фитиля, ρ l — плотность жидкости при рабочей темперетуре трубы.

Отсюда вытекает, что для увеличения объема (массы) активного тела в тепловой трубке требуется увеличение ее диаметра. Все это приводит к увеличению максимальной отводимой мощности через тепловую трубку и снижает ее тепловое сопротивление.

В последних моделях кулеров на тепловых трубках, для увеличения объема теплоносителя используется «испарительная камера» расположенная в основании теплообменника и имеющая объем превышающий объем тепловых трубок. Это позволяет увеличить отводимую кулером мощность.

Характеристики некоторых возможных теплоносителей для тепловых трубок приведены в таблице 1.

| Вещество | Температура кипения при давл 101,3 кПа | Удельная теплота парообразования | Количество испаренного рабочего тела* |

| °С | кДж/кг | г | |

| Вода | 100 | 2 256 | 0,44 |

| Пропиловый спирт | 97,2 | 750 | 1,33 |

| Бензол | 80,1 | 394 | 2,5 |

| Этиловый спирт | 78,33 | 840 | 1,2 |

| Тетрахлорметан | 76,6 | 195 | 5,13 |

| Метиловый спирт | 64,6 | 1 100 | 0,9 |

| Хлороформ | 61,3 | 279 | 3,58 |

| Ацетон | 56,25 | 525 | 1,9 |

| Фреон 113 | 48 | 260 | 3,85 |

| Пентан | 36,1 | 360 | 2,8 |

| Диэтилэфир | 34,5 | 384 | 2,6 |

| Фреон 11 | 24 | 200 | 5 |

| Диметилэфир | -24,8 | 467 | 2,14 |

| Фреон 12 (CCl2F2) | -24,9 | 162 | 6,17 |

| Хладагент R134a | -26,1 | 217,1 | 4,6 |

| Хладагент R401C | -28,4 | 216 | 4,6 |

| Хладагент R401A | -33,1 | 227,4 | 4,4 |

| Хладагент R401B | -34,7 | 229,4 | 4,36 |

| Аммиак | -33,4 | 1 370 | 0,73 |

| Хладагент R507 | -46,5 | 200,5 | 5 |

* — необходимое для создания теплового потока 1 КВт*сек,

Теплоносители расположены в порядке падения температуры кипения.

В последнем столбце показан массовый расход теплоносителя для теплосъема 1 КДж (1 КВт*сек) в области нагрева тепловой трубки. данное значение только характеризует массовую эффективность вещества. Эта величина отличается более чем в 10 раз и показывает, что для отбора 1 КДж энергии требуется испарить массу 0,44 г ВОДЫ или 5 г ФРЕОН 11.

Все теплоносители могут вгоняться в требуемый для РЭА или ПК диапазон температур — 27 -35°С с помощь понижения его рабочего давления (как например водв), так и с помощью его повышения для теплоносителей испаряющихся при низких температурах. Повышением давления можно сдвинуть критическую точку теплоносителя к любой нужной нам температуре.

Конечно работа подобной тепловой трубки (например на фреоне 12) при температуре в критической точке — 20°С требуется давлении более 40 кГ/см 2 . Это требует подхода к ее проектированию, почти как к сосуду повышенного давления.

Для энтузиастов — самодельщиков

Технология изготовления тепловых трубок и оборудование необходимое для этого подробно описаны в [ Л.1 ] и [ Л.2 ] . Здесь просто скажу несколько слов для того чтобы Вы могли осознанно читать их. Но Вы должны быть готовы разбираться с достаточно сложной физикой протекающих процессов и математикой их описывающей.

Но любой у кого есть интерес — в состоянии понять сделанное раньше их, такими же людьми, которые разобрались в этом ранее. Тем более они достаточно подробно все описали.

При изготовлении тепловых трубок большое внимание уделяется чистоте применяемых материалов:

- теплоносителя,

- оболочки,

- капилляр образующих структур.

Под очисткой понимается обезжиривание поверхностей, обезгаживание и удаление примесей из теплоносителя. Не выполнение этих операций приводит к большому разбросу теплопроводности тепловой трубки. а иногда и ее неработоспособности.

— применение обычной воды содержащей примеси железа, кальция и др приведет к выпадению этих примесей в капиллярных структурах и ухудшению их пропускной способности.

— Содержание газа (азота, кислорода или другие) в тепловой трубке минимально приведет к падению ее теплопроводности, а в максимуме к нежелательным химическим реакциям в ней.

Особую роль в долговечности тепловых трубок имеет совместимость материалов. Все применяемые материалы должны быть химически инертны в условиях экстлуатации тепловой трубки.

С.Чи, Тепловые трубы теория и практика, перевод с английского В.Я. Сидоров, М, Машиностроение, 1981 г.

В.А.Алексеев, В.А.Арефьев, Тепловые трубы для охлаждения и термостатирования радиоэлектронной аппаратуры, М. Энергия, 1979 г.

П.Д.Дан, Д.А.Рей, Тепловые трубы, Перевод с английского Ю.А.Зейгарника, М. Энергия, 1979 г.

Источник

Тепловые трубки

и применение технологий на их основе

для охлаждения узлов компьютеров и радиоаппаратуры

на страницах сайта

electrosad.ru

Кратко рассмотрим конструкции нескольких кулеров на тепловых трубках. Этот вид теплообменных устройств известен уже давно, я встречал упоминания о них в книге по теплообмену издания 1988 года. Уже тогда они применялись в технике. Некоторые авторы вводят читателей в заблуждение, говоря о необходимости ориентировать тепловые трубки определенным образом в пространстве. Это требования относятся только к термосифонам. Тепловые трубки работают в любом положении. Отличие Вы можете найти на просторах internet введя в строку поиска слово «термосифон».

Немного истории

Впервые идея тепловой трубы была предложена Гоглером (ф-ма Дженерал Моторс корп.) и описана в пат. США 2 350 348 (заявл. 21.12.1942, опубл. 6.06.1944)

Первая статья обзорного характера по тепловым трубам в СССР вышла в 1969 (Москвин Ю.В., Филиппов Ю.А. Тепловые трубы. «Теплофизика высоких температур», 1969., т.7, № 4, с. 766-775 ).

В настоящее время широкое распространение получили кулеры на тепловых трубках.

Эффективность которых объясняется их принципом работы.

Теплосъем в них обеспечивается за счет испарения теплоносителя в зоне тепловыделения. А удельная теплота испарения теплоносителя, в сотни раз выше чем удельная теплоемкость воды, одного из лучших теплоносителей работающего при атмосферном давлении и в приемлемых для электронной аппаратуры температурах (30-90 º С). Для этилового спирта это около 40 раз. В соответствующее количество раз и больше отводимая от охлаждаемого объекта мощность.

- Область испарения рабочей жидкости и отбора тепловой энергии,

- Пары перемещаются по полости, снижая температуру горячего конца,

- При охлаждении пар конденсируется в жидкость, и поглощается капиллярной структурой отдавая тепловую энергию,

- Теплоноситель по капилляру возвращается к горячему концу.

Этот замкнутый цикл происходящей в герметичном объеме обеспечивает транспортирования тепла от его источника в зону теплосъема. Главная их особенность, которая способствует их применению — низкое тепловое сопротивление между холодным и горячим концами.

Это тепловое сопротивление тем меньше чем больше диаметр тепловой трубки, что и понятно. Толстая трубка не только содержит больший объем теплоносителя, но и имеет меньшее сопротивление.

Основные достигнутые характеристики современных тепловых труб:

| Рабочий диапазон температур | 4 — 2300°К |

| Скорость теплопередачи | звуковой предел |

| Мощность теплопередачи к Вт/площадь сечения | до 20 кВт/см 2 |

| Ресурс работы | 20 000 ч |

В зависимости от интервала температур могут быть использованы самые различные вещества приведенные к жидкой фазе вещества используемого в качестве теплоносителя — от сжиженных газов до металлов: гелий (-271 . -269°C), аммиак (-60 . +100°C), фреон-11 (-40 . + 120°C), ацетон (0 . +120 °C), вода (30 . 200°C), ртуть (250 . 650°C), натрий (600 . 1200°C), серебро (1800 . 2300°C) и -т.д.

Теплоносители кулеров на ТТ

Из физики известно, что на испарение жидкости необходимо затратить много большую энергию чем на ее нагрев. Сравните удельную теплоемкость и удельную теплоту испарения жидкостей приведенную в Таб.1. Это свойство жидкостей и используется в тепловых трубках.

В качестве теплоносителя в тепловых трубках можно применять множество жидкостей с низкой температурой испарения.

| Вещество | Удельная теплоемкость, Дж/кг*град | Температура кипения, град.С | Удельная теплота испарения, Дж/кг |

| Ацетон | 2,18 | 56,2 | 524 |

| Бензол | 1,705 | 80,2 | 396 |

| Сероуглерод | 1,006 | 46,2 | 348 |

| Спирт метиловый | 2,5 | 64,7 | 1110 |

| Спирт пропиловый | 2,39 | 96 | 683 |

| Спирт этиловый | 2,43 | 78,3 | 846 |

| Эфир этиловый | 2,35 | 34,6 | 351 |

| Вода | 4,18 | 100/30 ( 0,05кГ/см2) | 2260/2400 ( 0,05кГ/см2) |

| Сложные составы | — | 30 — 45 | 100 — 2400 |

Таблица 1.

Из всего перечня наивысшая теплота испарения, как видно из таблицы 1, у самой распространенной жидкости — воды. Это наиболее эффективный теплоноситель работающий на испарение при реальных температурах в электронной аппаратуре.

Вы можете этот список дополнить фреоном, аммиаком и другими соединениями, но нас интересует диапазон температур от +20 дл +80 град.С, поэтому для наглядности этого хватит.

Посмотрим таблицу 1.

Не беда что температура кипения перечисленных жидкостей находится в диапазоне от 100 до 34 град.С. Есть простой способ создать условия, чтобы жидкость кипела при заданной температуре. Просто надо снизить давление. Зависимость температуры кипения от давления для воды показана на Рис.1.

Если Вам интересно, то с достаточной точностью зависимость t(P) описывается выражением:

t(P)=-1778.8228146*P 6 +6411.834389*P 5 -9145.84419*P 4 +6585.9358278*P 3 -2560.6764708*P 2 +580.30013*P +6.717845

Рассмотрим последний столбец табл.1. Это удельная теплота испарения, она показывает сколько Дж тепловой энергии можно отвести при испарении 1 кг данной жидкости. В этом столбце не имеет конкурентов ВОДА! Ближайший соперник (спирт метиловый) имеет вдвое худшее значение! Да и по токсичности и другим параметрам она не имеет конкуренции. Энергия затраченная на испарение описывается формулой [1]

Q — энергия затраченная на испарение жидкости,

r — удельная теплота парообразования (испарения),

m — масса испарившейся жидкости.

Напомню 1 Дж = 1 Вт*сек или 1Вт = 1 Дж/сек.

Эта формула показывает, что энергия испарения зависит от жидкости (величины r — удельной теплоты парообразования) и от массы испарившейся жидкости (участвующей в теплообмене).

Еще множество параметров влияют на эффективность отвода тепла с помощью ТТ.

В первую очередь это кратность обращения теплоносителя в единицу времени. Ее определяют: эффективность теплосъема с горячего конца трубки, сопротивление движению нагретого пара при его движении от горячего к холодному концу тепловой трубки, пропускная способность капиллярного канала для оттока конденсата воды от холодного конца ТТ.

Перечисленное позволяет сделать однозначный вывод

— чем больше диаметр ТТ тем эффективнее ее работа.

| Пермская компания «Системы СТК» приводит следующие данные по связи отводимой тепловой мощности и диаметра тепловой трубки: |

Приводим таблицу отводимых мощностей для трубок с любой пространственной ориентацией.

| Диаметр трубки, мм | Отводимая тепловая мощность, Вт (не менее) |

| 3 | 5 |

| 6 | 12 |

| 8 | 25 |

| 10 | 35 |

| 12 | 50 |

| 16 | 70 |

При вертикальной ориентации трубы (испаритель внизу) и при небольших отклонениях от вертикали, отводимая тепловая мощность может быть увеличена в 2-3 раза по сравнению с указанной в таблице.

Еще одно требование оказывающее существенное влияние на эффективность работы кулера на тепловых трубках:

Это отсутствие промежуточных контактных поверхностей,

другими словами — непосредственный контакт ТТ с охлаждаемой поверхностью.

Как это делается на кулерах IH-4050 hP производства ICE HAMMER Corporation

и новых кулерах других производителей.

Каждый тепловой контакт и теплопроводящий элемент увеличивает тепловое сопротивление конструкции!

При тепловом сопротивлении лучших кулеров на тепловых трубках Rt порядка 0,1 град/Вт и менее, тепловое сопротивление контактной поверхности приближается или превышает указанную для кулеров величину. Это резко снижает тепловой поток. Поэтому оставляя только одну контактную поверхность «Тепловая Трубка кулера — охлаждаемая поверхность» повышаем эффективность теплоотвода.

Рисунок 2. Рисунок 3.

|  |

| Важно! До тех пор пока теплоноситель в кулере на тепловых трубках не испаряется (не закипает), ее тепловое сопротивление велико и определяется только способностью отводить тепло конструкцией основания! Это много меньше кулера на ребристом радиаторе! |

Технологии

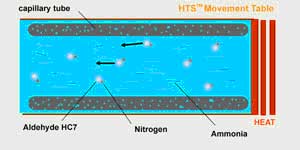

Heat Transporting System (HTS) в IH-4200hp

В декабре 2005 года компания ICE HAMMER Electronics представила новый вид кулеров на тепловых трубках высокого давления построенных на основе новой технологии Heat Transporting System (HTS).

Не смотря на имеющиеся публикации, нельзя не сказать несколько слов об этой системе.

|  |

Это система находиться в промежуточном положении между Тепловыми Трубками и жидкостными системами охлаждения. В качестве активного тела в ней используется смесь состоящая из смеси воды (90%) с примесями азота (0,3%), аммиака (7%) и альдегида HC 7 (2,7%) находящаяся при атмосферном давлении. Эта смесь закипает при ее температуре от 25 до 50 град. Ее особенность высокое содержание воды, которая тоже работает как теплоноситель. Образующиеся газовые пузырьки поднимаясь к охладителю увлекают за собой воду и работают как естественный насос. Этим ускоряется циркуляция воды по сравнению с обычным теплообменом через конвекционные потоки. Компания обещает повышение эффективности на 40% по сравнению с технологией ТТ и максимуме эффективности в диапазоне мощности тепловыделения 150 -:- 175 Вт.

Учитывая гравитационную физику процессов к данном кулер можно предположить, что его эффективность будет максимальна при нахождении трубок в вертикальном положении.

Может быть не стоило повторять имеющуюся информацию, но этот кулер имеет одну очень важную особенность которую должны знать и о которой я скажу ниже.

По графику на рис. 5 можно предположить, что при температуре порядка 50 град.С кипение смеси наиболее эффективно.

Посмотрим как меняется тепловое сопротивление кулера IH-4200hp в заявленном производителем диапазоне температур показанном на рис.5.

Из графика на рис.6 хорошо видно, что данный кулер выходит на номинальное тепловое сопротивление при температуре источника тепла выше 42 град.С. Это и есть реальная температура кипения смеси.

При малых тепловыделениях процессора (до 100 Вт) тепловое сопротивление кулера не из лучших (0,6 гад/Вт при тепловыделении 50 Вт и 0,385 град/Вт при 100 Вт), но при росте тепловыделения/температур свыше 125 ВТ/42 град.С теплоноситель выходит на оптимальный режим кипения, что стабилизирует тепловое сопротивление кулера на уровне 0,338 — 0,31 град/Вт, с последующим ростом на мощности тепловыделения 200 Вт до уровня 0,32 град/Вт.

Диапазон рабочих температур данного кулера ограничен сверху 63 градусами при отводимой мощности до 200 Вт.

Те кто решил использовать этот кулер должен помнить, что это горячий кулер и поэтому он требует аккуратного нанесения термоинтерфейса, который должен обладать с низким тепловым сопротивлением (меньше ).

Но, следует отметить, это единственный кулер на технологии ТТ который работает и при температуре во всем диапазоне температур.

Пока единственное решение для процессоров с тепловыделением до 200 Вт.

» Тепловая лента» NCU-1000 производства фирмы TS Heatronics

Еще в 2003 году появились сообщения о производстве нового кулера на «тепловой ленте» он показан на рисунке 7.

Было заявлено о множестве преимуществ такой конструкции. От в 10 раз большей эффективности и далее .

Но поскольку упоминаний о нем больше не было, похоже в серию он так и не пошел.

Да это в общем и понятно.

В плоской конструкции с тонким каналом, выдержать постоянную толщину канала по всей длине ленты очень сложно. Если не сказать невозможно, и даже самые хитрые японцы не в силах убрать деформации ленты при пайке (приварке) тепловой ленты к ребрам, основанию.

Тепловые деформации приводят к сужению канала, ухудшению циркуляции теплоносителя.

Celsia Technologies и ее технология «NanoSpreader™».

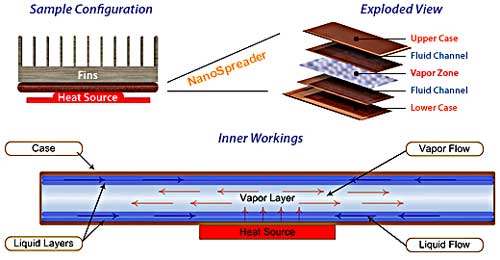

Предложенная Celsia Technologies технология «NanoSpreader™» представляет собой дальнейшее развитие круглых «Тепловых трубок» и «Тепловых лент» TS Heatronics.

Технология «NanoSpreader™» предлагает теплопроводящую ленту шириной от 70 до 500 мм, толщиной от 1,5 до 3,5 мм, с заявленным тепловым сопротивлением 0,01-0,03 К/Вт.

Теплопроводящая лента представляет собой полую тонкостенную плоскую ленту из меди (Upper Case) , заполненную сверх чистой жидкостью находящейся в 2х фазном состоянии (пар — жидкость). Вдоль внешней поверхности этой плоской трубы, в непосредственном тепловом и механическом контакте с ней лежит полотно из медных волокон с микро капиллярной структурой (Fluid Cannel — Liquid Layers)) . Конденсированная жидкость по этой микро капиллярной структуре возвращается из зоны конденсации в зону нагрева и испарения. Внутренняя полость заполнена упругим материалом с крупно пористой структурой, назначение которого обеспечить прозрачность канала для паров теплоносителя и постоянство толщины канала по всей его протяженности (Vaper Zone — Vaper Layer) . В результате образуется достаточно гибкая структура, которая может работать при механических воздействиях с усилием до 50 кГ.

Возможные применения технологии «NanoSpreader™» показаны на рис. 9.

|  |  |

|  |  |

|

Главным применением теплопроводных лент может быть переброс тепловых потоков от тепловыделяющих узлов к местам где возможен эффективный съем тепла. Это особенно важно для сверх миниатюрной электронной техники, например ноутбуков.

Они так же могут служить для вывода за пределы корпуса радиоаппаратуры или компьютера тепловых потоков от тепловыделяющих узлов.

Одним из применений сверх низкого теплового сопротивления теплопроводной ленты может быть распределение тепла по поверхности радиаторов изготовленных из алюминиевых сплавов.

Температура закипания теплоносителя в тепловых трубках

Из данных статей «Собираем компьютер в корпусе “ Centurion 590”. Часть 2» (1), «Очередной глюк Intel ?»(2), «Не обсуждаемая особенность тепловых трубок»(3), «Сражение суперкулеров на тепловых трубках: Scythe, Thermaltake, Zalman, Doors4ever» (4) хорошо видно, что теплоноситель в тепловых трубках закипает при температуре 47-50 -55 град.С. Температура закипания может быть легко определена по температуре процессора когда он работает с минимальным тепловыделением — при минимальной загрузке.

На рисунке 10, взятом из (4) видно, что в режиме холостого хода процессор Pentium 4 разогнанный до 4,06 ГГц имел температуру ядра от 46,5 до 48,5 град.С. Это значит, что теплоноситель в тепловых трубках начинал кипеть при данной температуре.

При малом тепловыделении (при температурах ниже точки кипения теплоносителя) кулер практически не отводит тепла (см. выше). (На охлаждение работает только поверхность металлоконструкций основания кулера, эффективность которой мала). В результате температура основания даже при мощности тепловыделения около 10 Вт поднимается до 46- 49 град.С.

Аналогичная ситуация показана на рисунке 11 взятом из (3).

Понятно, что для нормальной конденсации теплоносителя в тепловых трубках необходимо чтобы холодный их конец был холоднее горячего хотя бы на 5 — 10 град.С. Тогда тепловые трубки будут обеспечивать охлаждение процессора разогретого до 75 град.С при температуре наружного воздуха в районе 50-55 град.С. Т.е. кулеры на тепловых трубках имеют ограниченный рабочий диапазон температур.

Хотя необходимо искать теплоносители и желательно применение тех, которые имеют разностью температуры кипения — конденсации хотя бы 10-15 град.С. Они позволят иметь большую эффективность и диапазон рабочих температур.

Особенности характеристики кулера на тепловых трубках.

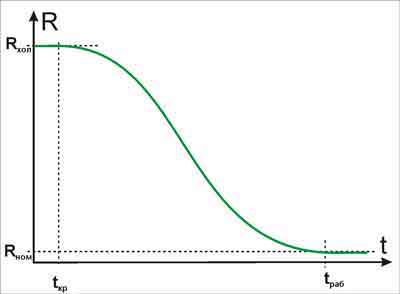

Характеристика кулера на тепловых трубках имеет вид подобный показанному на рис. 4.:

На рисунке 13, показана характеристика построенная для кулера Noctua NH-U12 .

На начальном участке (температура от 0 до t кр=36град.С) охлаждение обеспечивают металлоконструкции кулера. На этом участке его тепловое сопротивление велико, кипения теплоносителя нет.

На следующем участке (температура процессора t кр=36 до t раб=55 град.С) начинает закипать теплоноситель в ТТ, тепловое сопротивление достигает номинального.

Последний участок (температура процессора более t раб=55 градусов) теплоноситель активно кипит, тепловое сопротивление кулера равно номинальному.

Это рабочий участок, на нем и обеспечивается отвод тепла от процессора.

Заключение

Кулеры на тепловых трубках прочно занимают свою нишу, конкурируя с кулерами на основе ребристых радиаторов по техническим характеристикам. И когда цена не имеет значения, кулеры на тепловых трубках можно применять и при тепловыделении до 100 Вт. Но некоторые модели позволяют работать при тепловыделении процессора от 100 до 200 Вт.

Но кулеры на тепловых трубках сами имея малые тепловые сопротивления (от 0,3 до 0,09 град/Вт) работая на тепловыделении около 100 Вт (и более), требуют применения эффективных термопаст. Тепловое сопротивление применяемых термоинтерфейсов в идеальном случае должно быть менее 10% от теплового сопротивления кулера на ТТ. Это позволит полностью использовать ресурс кулера.

Но поскольку часто это просто нереально, то тепловое сопротивление термоинтерфейса должно по крайней мере учитываться.

При выборе наиболее эффективного кулера на ТТ необходимо выбирать кулер с большим числом тепловых трубок имеющих больший диаметр. Конструкция кулера должна обеспечивать непосредственный контакт ТТ с охлаждаемой поверхностью и иметь площадь оребрения холодной части (охладителя), соответствующее выделяемой мощности.

Мы должны помнить:

1. Тепловые трубки применяемые кулерах для ПК диаметром 6 мм имеют максимальную отводимую мощность в диапазоне от 15 до 25 Вт на трубку в зависимости от ее конструкции;

2. Температура закипания теплоносителя в тепловой трубке (а значит и минимальная температура охлаждаемого объекта) находится в диапазоне от 30 до 55 °С, что определяется давлением в трубке и примененным теплоносителем;

3. Для эффективной работы тепловой трубки необходимо обеспечить эффективный отвод тепла от ее «горячего» конца.

Источник